Die traditionelle Klassifizierung konzentriert sich hauptsächlich auf mechanische, hydraulische und pneumatische Systeme, doch die heutigen innovativen Servo-Stanzpressen sind in vielerlei Hinsicht weit voraus. Werfen wir einen Blick darauf!

Eine Pressmaschine, auch Formpresse oder Stanzpresse genannt, ist eine Hochleistungs-Industriepresse. Während des Umformprozesses übt sie enormen, kontrollierbaren Druck aus, um Bleche, Bänder, Rohre oder Profile plastisch zu verformen oder zu trennen. So entsteht ein Werkstück oder Halbzeug in der gewünschten Form und Größe (z. B. durch Änderung oder Anpassung der Abmessungen von Stahl, Aluminium oder anderen Materialien). Ihr Hauptzweck besteht im Stanzen und Pressen dünner Bleche, weshalb sie in der Fertigungsindustrie weit verbreitet ist.

Pressen gibt es in verschiedenen Ausführungen, aber die Kernkomponenten sind dieselben: ein starrer Rahmen/Unterbau und ein Stempel- und Matrizensatz, bei dem der Stempel auf dem beweglichen Stößel und die Matrize auf der stationären Platte (Arbeitstisch) befestigt ist. Die Maschine übt durch ein Antriebssystem, das den Stößel nach unten treibt, kontrollierte Kraft auf das Blech aus.

Die meisten Montagepressen bestehen aus drei grundlegenden Teilen:

Rahmen: Sorgt für strukturelle Integrität.

Widder (Folie): Liefert vertikale Druckkraft.

Platte (Aufspannplatte): Unterstützt die Matrize und das Werkstück.

Wir sind spezialisiert auf servoelektrische und pneumatische Pressenund bietet kundenspezifische Hydrauliklösungen wie unsere kürzlich gelieferte 4-Säulen-Hydraulikpresse mit Doppelzylinder und Mehrpunkt-Synchronisationssteuerung für eine gleichmäßige Druckverteilung.

Antriebsmechanismus: Hebel-/Schraubmechanismus verstärkt die menschliche Kraft

Anwendungen: Probenvorbereitung im Labor, Reparaturwerkstätten, Blechbiegen in kleinen Stückzahlen

Vorteile:

✓ Kein Energieverbrauch

✓ Tragbar und kompakt

✓ Extrem niedrige Betriebskosten

Nachteile:

✘ Max. 5 Tonnen Tragkraft

✘ Geringe Effizienz

✘ Abhängig von den Fähigkeiten des Bedieners

Antriebsmechanismus: Servomotor treibt Kugelumlaufspindel mit SPS-programmierten Bewegungskurven an

Anwendungen:

Präzisionsstanzen für Elektronik

Formgebung für medizinische Geräte

Folgeverbundstanzen

Vorteile:

✓ ±0,01 mm Wiederholgenauigkeit

✓ 30-60% Energieeinsparungen

✓ Programmierbarer Hub/Geschwindigkeit

✓ Unter 75 dB Geräuschpegel

Nachteile:

✘ Höhere Anfangsinvestition

✘ Erfordert spezielle Wartung

✓ Schadensbegrenzung:

Antriebsmechanismus: Druckluft treibt den Zylinderkolben für lineare Kraft

Anwendungen:

Leiterplattenstanzen

Kunststoffnieten

Leichte Pressverbindungen

Vorteile:

✓ 500+ Hübe/Minute

✓ Explosionsgeschützter Betrieb

✓ Minimaler Wartungsaufwand

✓ Ideal für Aufgaben mit geringer Tonnage

Nachteile:

✘ Lärm >85dB

✘ ±5% Kraftschwankung

Antriebsmechanismus: Motorbetriebene Pumpe → Ventilgesteuerter Ölfluss → Zylinderdruck

Anwendungen:

Fahrzeug-Strahlformung

Pulvermetallurgische Verdichtung

Verbundlaminierung

Vorteile:

✓ Konstante Kraft über den gesamten Hub

✓ Überlastschutz

✓ Konfigurationen mit über 5.000 Tonnen

✓ Optimiert für Tiefziehen/Schwerumformung

Nachteile:

✘ Öltemperaturempfindlichkeit

✘ Langsamere Zykluszeiten

✘ Potentielle Leckagerisiken

Antriebsmechanismus: Motor → Schwungrad → Kupplung → Kurbelwelle → Linearbewegung des Stößels

Anwendungen:

Stanzen von Standardteilen in großen Stückzahlen

Hardware-Folgeverbundwerkzeugproduktion

Vorteile:

✓ 100+ SPM-Betrieb

✓ Einfache mechanische Konstruktion

✓ Niedrigere Anschaffungskosten

Nachteile:

✘ Volle Tonnage nur im unteren Totpunkt

✘ Hohe Trägheit (Herausforderungen bei Not-Aus)

✘ Starke Vibrationen/Lärm

| Verfahren | Inhärente Einschränkung | Servopressenlösung | Pneumatische Pressenlösung | Hydraulische Pressenlösung |

|---|---|---|---|---|

| Stanzen | Hohe Tonnage für dicke Materialien erforderlich | ✓ Hohes Drehmoment bei niedriger Drehzahl | ✘ Beschränkt auf leichte Beanspruchung | ✓ Konstante Kraft über den gesamten Hub |

| Genauigkeitsverlust bei dichten Mustern | ✓ Positionskompensation im geschlossenen Regelkreis | ✓ Luftkissen-Vibrationsreduzierung | ✘ Thermische Drift beeinträchtigt die Präzision | |

| Stanzen | Hohe Werkzeugkosten/langsame Umstellung | ✓ Schneller Matrizenwechsel + Programmabruf | ✓ Einfache Chipkompatibilität | ✓ Größere Prozessanpassungsfähigkeit |

| Geringe Flexibilität | ✓ Programmierbare Kraftprofile | ✘ Nur Grundformung | ✓ Stufenlose Druckeinstellung | |

| Biegen | Springback-Herausforderungen | ✓ Echtzeit-Tiefenkompensation | ✘ Kraftschwankungen | ✓ Der Haltedruck minimiert den Rückprall |

| Geringe Effizienz komplexer Kurven | ✓ Mehrachsige 3D-Biegefähigkeit | ✘ Nur geradlinige Biegungen | ✓ Langsame Präzisionsformung | |

| Schmieden | Benötigt Zusatzheizung | ✘ Keine thermische Kontrolle | ✘ Nicht geeignet für Heißarbeiten | ✓ Beheizte Plattenintegration |

| Thermische Spannungsschäden am Chip | ✓ Kaltschmieden reduziert Ermüdung | ✘ Nicht zutreffend | ✓ Optionale Formkühlsysteme | |

| Tiefziehen | Falten-/Reißfehler | ✓ Mehrstufige Geschwindigkeitsregelung | ✘ Unzureichende Kraft verursacht Risse | ✓ Blechhalterkraftoptimierung |

| Mehrstufige Ziehungen erforderlich | ✓ Einstufiges Hochverhältnis-Umformen | ✘ Nur flache Züge | ✓ Langhub-Mehrfachzugkapazität | |

| Prägung | Schlechte Anpassung an gekrümmte Oberflächen | ✓ 6-achsige Werkstückpositionierung | ✘ Harter Aufprall beschädigt Konturen | ✓ Sanfte Druckanwendung |

| Flacher Reliefverschleiß | ✓ Präzise Kraft verlängert die Lebensdauer der Matrize | ✓ Hohe Zyklen verteilen den Verschleiß | ✓ Hoher Druck für tiefe Linderung | |

| Prägung | Inkonsistente Handkraft | ✓ Servogetriebener Kraftersatz | ✓ Luftdruckkonstanz | ✘ Overkill für Präzisionsarbeiten |

| Abhängigkeit von den Fähigkeiten des Bedieners | ✓ Automatisiertes Programm eliminiert Abweichungen | ✓ Vereinfachte Parametrierung | ✘ Komplexe Bedienung erfordert Schulung |

Stanzpressen werden hauptsächlich zum Stanzen von Metallen eingesetzt, darunter zum Stanzen, Schneiden, Scheren, Biegen, Falten, Strecken, Tiefziehen, Bördeln, Kräuseln, Ausbeulen, Schrumpfen, Prägen, Veredeln, Nieten und Einpressen von Stahl-, Aluminium-, Kupfer- und anderen Metallblechen und -bändern. Stanzpressen werden auch häufig zum Formen und Schneiden nichtmetallischer Materialien eingesetzt. Diese Anwendungen erfordern typischerweise eine geringere Tonnage und relativ einfache Prozesse.

Funktionsprinzip:

Erzeugt Löcher oder schneidet Konturen durch Scherwirkung zwischen Stempel und Matrize.

Anwendungen:

Belüftungsöffnungen in elektrischen Gehäusen

Lochsiebe für Filteranlagen

Dekorative Ausschnitte in der Beschilderung

Vorteile:

✓ Schnelle Mehrlochverarbeitung

✓ Saubere Schnitte ohne Grate

✓ Schneller Werkzeugwechsel

Einschränkungen:

✘ Hohe Tonnage für dicke Materialien erforderlich

✘ Potenzieller Genauigkeitsverlust bei dichten Stanzmustern

Funktionsprinzip:

Formt oder schneidet Metall durch Druckkraft zwischen passenden Matrizen.

Anwendungen:

Formen von Karosserieteilen

Gerätegehäusefertigung

Münz- und Medaillenprägung

Vorteile:

✓ Verbundoperationen pro Hub

✓ Komplexe 3D-Geometriefähigkeit

✓ Hohe Materialausnutzung

Einschränkungen:

✘ Hohe Werkzeuginvestitionen

✘ Eingeschränkte Flexibilität (Matrizenabhängig)

Funktionsprinzip:

Biegt Blech, indem es zwischen oberen und unteren Matrizen gepresst wird.

Anwendungen:

Fertigung elektronischer Chassis

Biegen von Architekturrahmen

Herstellung von Rohrhalterungen

Vorteile:

✓ Einstellbare Biegewinkel

✓ Geeignet für die Verarbeitung langer Teile

✓ Erhaltung der Oberflächenintegrität

Einschränkungen:

✘ Rückfederungskompensation erforderlich

✘ Geringe Effizienz bei komplexen Kurven

Funktionsprinzip:

Formt erhitztes Metall unter anhaltendem Druck in geschlossenen Matrizen um.

Anwendungen:

Schmieden von Motorkurbelwellen

Herstellung von Handwerkzeugen

Titankomponenten für die Luft- und Raumfahrt

Vorteile:

✓ Verbesserte metallurgische Eigenschaften

✓ Reduzierter Bearbeitungsaufwand

✓ Near-Net-Shape-Produktion

Einschränkungen:

✘ Zusatzheizungen sind erforderlich

✘ Extreme thermische Belastung der Chips

Funktionsprinzip:

Formt Bleche durch radiale Zugspannung zu Hohlkörpern.

Anwendungen:

Herstellung von Küchenspülen

Batteriegehäuseproduktion

Druckbehälterumformung

Vorteile:

✓ Hohes Verhältnis von Tiefe zu Durchmesser

✓ Nahtlose Teileintegrität

✓ Gleichmäßige Wanddickenkontrolle

Einschränkungen:

✘ Falten-/Reißgefahr

✘ Erfordert oft eine mehrstufige Verarbeitung

Funktionsprinzip:

Erzeugt Oberflächenreliefmuster durch kontrollierte plastische Verformung.

Anwendungen:

Dekorative Lederstrukturierung

Rutschfeste Fliesenmuster

Oberflächenveredelung von Verpackungen

Vorteile:

✓ Ästhetische/funktionelle Oberflächenverbesserung

✓ Zerstörungsfreie Materialbearbeitung

✓ Hochgeschwindigkeits-Einzelschlagbetrieb

Einschränkungen:

✘ Flache Details, die anfällig für Verschleiß sind

✘ Eingeschränkte Anpassungsfähigkeit an gekrümmte Oberflächen

Funktionsprinzip:

Erzeugt lineare Kraft durch einen Rotationsschraubenmechanismus.

Anwendungen:

Präzisionsschmuckprägung

Verdichtung von Keramikrohlingen

Vorbereitung der Laborproben

Vorteile:

✓ Bedienergesteuerter Druck

✓ Hydraulikfreier, sauberer Betrieb

✓ Einfache mechanische Zuverlässigkeit

Einschränkungen:

✘ Die Ausgabekonsistenz variiert

✘ Abhängig von den Fähigkeiten des Bedieners

Eigenschaften:

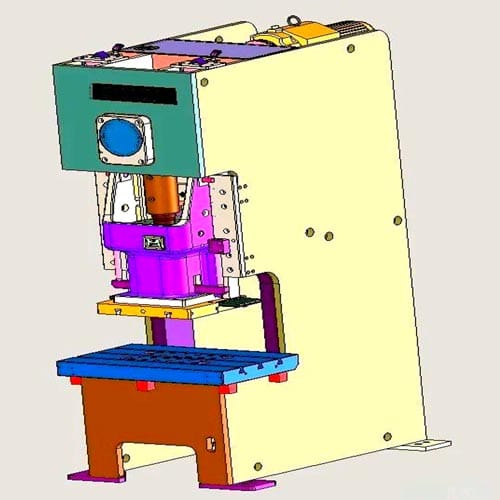

Offene Frontkonstruktion mit C-förmigem Profil

Unabhängige Bett-/Kronenbaugruppe

Anwendungen:

✓ Richten ✓ Lichtstanzen ✓ Montage

Eigenschaften:

Schwenkbarer C-Rahmen (15°-30° Neigungsmöglichkeit)

Schwerkraftunterstützter Schrottauswurf

Anwendungen:

✓ Progressives Stanzen ✓ Hochgeschwindigkeitslochen

Eigenschaften:

Doppelte vertikale Säulen + Kronen-/Bettkastenkonstruktion

Geführte Schlittenbewegung

Anwendungen:

✓ Automobil-Blechstanzen ✓ Präzisionsprägen

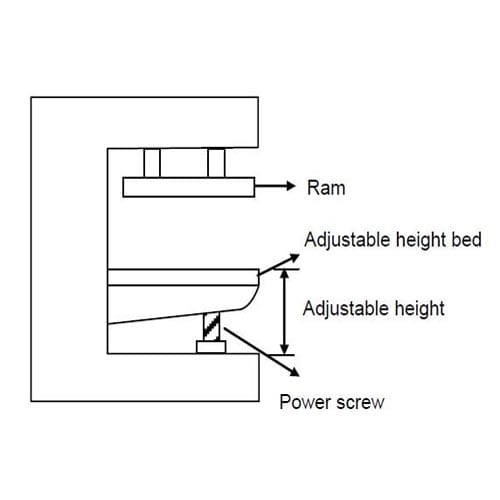

Eigenschaften:

Doppelte vertikale Zylinder + bewegliche Platte

Verstellbare Betthöhe

Anwendungen:

✓ Formpressen ✓ Gummivulkanisieren

Verwandte Lektüre: C-Rahmenpresse vs. H-Rahmenpresse

Unabhängig von der Rahmenkonstruktion (C-Typ, gerade Seite usw.) liefert der Stößel kontrollierte Kraft, während der Rahmen der Platte entscheidende Stabilität verleiht – für Präzision bei der Metallumformung. Moderne Modelle verfügen über SPS-gesteuerte Automatisierungsschnittstellen für eine nahtlose Integration in Produktionslinien.

Unsere Pressen können die Nachteile herkömmlicher Verfahren ausgleichen. Unsere Servo- und Pneumatiklösungen bieten erhebliche Vorteile im Leichtbau und bei hochpräzisen Anwendungen, während unsere hydraulischen Anpassungsmöglichkeiten die Anforderungen der Schwerindustrie ergänzen. Beispielsweise können wir mit servohydraulischen oder servopneumatischen Hybridsystemen die Nachteile einzelner Prozesse beheben und so Präzision und Effizienz gewährleisten. Gleichzeitig sollte die gezielte Auswahl auch auf Materialeigenschaften (Dicke/Dehnbarkeit), Produktionsanforderungen und Präzisionsniveau basieren. Wenn Sie sich bei der Auswahl unsicher sind, kontaktieren Sie uns gerne.

Füllen Sie das untenstehende Formular aus und wir werden uns in Kürze mit Ihnen in Verbindung setzen.