Wenn Sie die richtige Wahl treffen, erzielen Sie sowohl Effizienz als auch Kosteneinsparungen; wenn Sie die falsche Wahl treffen, bleiben Sie mit mangelnder Präzision und übermäßigem Energieverbrauch zurück.

Heute erläutern wir die wesentlichen Unterschiede zwischen diesen beiden Stanzpressentypen. Nach der Lektüre wissen Sie, für welche sich Ihre Werkstatt entscheiden sollte.

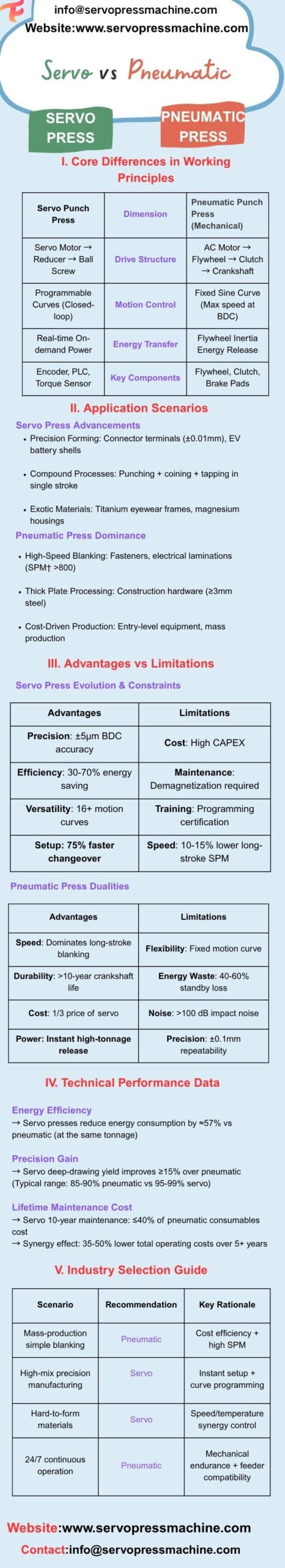

Die pneumatische Stanzpresse, auch bekannt als pneumatische Presse oder pneumatische Stanzpresse, ist ein Arbeitspferd im Metallstanzen. Sein Kerndesign basiert auf einem Wechselstrom-Induktionsmotor, der mit konstanter Geschwindigkeit läuft.

Energiespeicherung und -übertragung: Der Motor treibt kontinuierlich ein schweres Schwungrad an und speichert so kinetische Energie. Während des Betriebs greift eine Luftkupplung ein und überträgt die Drehung des Schwungrads auf eine Kurbelwelle (oder ein Exzentergetriebe).

Bewegungskonvertierung: Das Kurbelwellen-/Exzentergetriebe wandelt die Drehbewegung über einen Pleuelmechanismus in die lineare Hin- und Herbewegung des Stößels/Schiebers um.

Anhalten: Am Ende des Zyklus stoppt eine pneumatische Abkantpresse die Bewegung.

Fester Zyklus: Feste Hublänge und fester Geschwindigkeitsverlauf (sinusförmig).

Unflexibler Pfad: Die Bewegungsbahn, Geschwindigkeit und der untere Totpunkt (UT) des Stößels sind im Wesentlichen festgelegt (eine begrenzte mechanische Anpassung ist möglich). Jeder Hub basiert hauptsächlich auf der gespeicherten Trägheitsenergie des Schwungrads.

Feste Kurve: Die Bewegung folgt einer starren Sinuskurve – am schnellsten in der Nähe des unteren Totpunkts, Nullgeschwindigkeit am oberen/unteren Totpunkt.

Fester Strich: Die Länge wird mechanisch bestimmt (Kurbelexzentrizität), Anpassungen sind begrenzt und zeitaufwändig.

Singlespeed: Die maximale Anzahl an Schlägen pro Minute (SPM) ist entscheidend, Geschwindigkeitsschwankungen innerhalb des Schlags sind jedoch unkontrollierbar.

Geringe Flexibilität: Nicht geeignet für Prozesse, die spezielle Bewegungsprofile erfordern (z. B. Tiefziehen, Prägen, Gewindeschneiden, Abstreckziehen).

Wiederholbarkeit: Basiert auf mechanischer Toleranz (Lagerspiel, Gestängeverschleiß), typischerweise ca. ±0,1 mm. Die Genauigkeit nimmt mit der Zeit und bei hohen Geschwindigkeiten aufgrund der Trägheit ab.

BDC-Stabilität: Wird erheblich durch Schwungradträgheit und Laständerungen beeinflusst, was zu einer geringeren Stabilität führt.

Kontrolle: Einfaches Starten/Stoppen (über Kupplung/Bremse). Eine präzise Kraft-/Tonnageregelung erfordert separate hydraulische/pneumatische Dämpfungselemente und ist nur begrenzt möglich.

Hochgeschwindigkeitsvorteil: Hervorragend geeignet für hohe nominale SPM bei langhubigen, einfachen Stanzvorgängen dank Schwungradenergie.

Effizienz in der Praxis: Die Geschwindigkeit kann nicht für Prozesse genutzt werden, die eine Verweilzeit oder eine langsame Formgebung erfordern; möglicherweise ist sogar eine reduzierte Geschwindigkeit erforderlich.

Umrüstzeit: Das Anpassen des Hubs oder das Wechseln der Matrizen erfordert lange mechanische Ausfallzeiten.

Ständiger Energieverlust: Der Motor läuft ständig, um das Schwungrad am Drehen zu halten, und verbraucht auch im Leerlauf eine erhebliche Menge Strom (30%–70% Gesamtenergie, je nach Nutzung/Schwungradgröße).

Luftverbrauch: Für die Kupplungs-/Bremsbetätigung wird Druckluft benötigt, die zusätzliche Energiekosten verursacht.

Lärm und Vibrationen: Hohe Geräusch- und Vibrationspegel durch Schwungrad, Kupplungseingriff und mechanische Stöße.

Stoßbeanspruchung: Inhärente Hochgeschwindigkeitsstöße erhöhen die Belastung der Formen (insbesondere bei Präzisions-/Sprödformen) und beschleunigen so den Verschleiß und die Absplitterung.

Schlechte Durchflusskontrolle: Eine feste Kurve behindert die Optimierung des Materialflusses bei komplexen Umformungen (z. B. Tiefziehen) und erhöht das Risiko von Rissen oder Faltenbildung.

Geringere Konsistenz: Eine verringerte Präzision und Stabilität beeinträchtigen die Gleichmäßigkeit der Teile.

Komplexes Design: Zahlreiche bewegliche Teile: Motor, Schwungrad, Kupplung, Bremse, Kurbelwelle/Exzentergetriebe, Gestänge.

Hoher Wartungsaufwand: Häufige Kontrollen, Einstellungen und Austausch der Verschleißteile sind erforderlich: Kupplungs-/Bremsbeläge, Lager, Antriebskeile und Schmiersysteme.

Höhere Wartungskosten: Die Gesamtkosten für Ersatzteile (Auskleidungen) und Arbeitskosten sind erheblich.

Geringe Anschaffungskosten: Ausgereifte Technologie, relativ „einfache“ Konstruktion, geringere Herstellungskosten. Der Anschaffungspreis ist in der Regel deutlich niedriger als bei Servopressen mit vergleichbarer Tonnage.

Höhere Gesamtbetriebskosten: Ein erheblicher Energieverbrauch, erhöhte Wartungskosten (Teile, Arbeitskräfte), eine möglicherweise kürzere Lebensdauer der Form und geringere Ausbeuteraten führen oft zu wesentlich höheren Gesamtbetriebskosten auf lange Sicht.

Einfaches Stanzen in großen Stückzahlen (z. B. Normteile, Elektroblechlamellen).

Anwendungen mit geringen Anforderungen an Präzision oder Umformkomplexität.

Preisbewusste Käufer reagieren weniger empfindlich auf langfristige Energiekosten.

Einfache Vorgänge mit langem Hub, die eine sehr hohe nominale SPM erfordern.

Für Anwendungen, bei denen die Einfachheit und die Hochgeschwindigkeits-Stanzfähigkeit einer herkömmlichen pneumatischen Presse ideal sind, ist unsere TP-EX-Serie C-Rahmen pneumatische Presse bietet eine robuste und kostengünstige Lösung. Wir können auch Individuelle Gestaltung einer pneumatischen PresseDie TP-EX-Serie ist in den Gewichtsklassen 15 bis 400 Tonnen erhältlich und bietet die wichtigsten Vorteile der pneumatischen Stanzpressentechnologie in einer vielseitigen C-Rahmenstruktur, die für viele Standard-Stanzaufgaben geeignet ist, bei denen es auf Effizienz bei der Produktion großer Stückzahlen ankommt.

Eine Servo-Stanzpresse (auch als elektrische Servopresse bekannt) ist ein fortschrittlicher Stanzpressentyp, bei dem das herkömmliche Schwungrad, die Kupplung und das Bremssystem durch einen Hochleistungs-Servomotor (normalerweise ein Synchronmotor mit Permanentmagneten) ersetzt werden.

Kerntechnologie: Der elektrische Servoantrieb

Laufwerksquelle: Ein Hochleistungs-Servomotor (normalerweise ein Permanentmagnet-Synchronmotor).

KraftübertragungDer Servomotor treibt direkt (oder über ein Untersetzungsgetriebe, einen Zahnriemen/Zahnräder) eine Kugelumlaufspindel oder einen Gelenkmechanismus (z. B. einen Kniehebelmechanismus) an und bewegt den Schlitten. Dadurch entfallen das Schwungrad und das herkömmliche Kupplungs-/Bremssystem.

BewegungssteuerungVollständig digital programmierbare Steuerung. Das Servosystem regelt präzise Position, Geschwindigkeit und Beschleunigung des Schlittens und ermöglicht so jedes gewünschte Bewegungsprofil (z. B. langsames Anfahren, schnelles Stanzen, Verweilen, langsames Zurückfahren). Die Energieversorgung erfolgt bedarfsgerecht und in Echtzeit durch den Servomotor.

Programmierbare Kurven (Kernvorteil!): Passen Sie die Gleitbewegung auf der Bedienoberfläche an bestimmte Materialien und Prozesse an. Beispiele:

Langsame Annäherung/Kontakt: Reduziert Stöße/Lärm und erhöht die Lebensdauer der Matrize.

Hochgeschwindigkeitsstanzen: Erhält die Produktivität.

Verweilzeit am unteren Totpunkt (UT): Ermöglicht die Formgebung, Prägung oder Rückprallkontrolle.

Langsame Rückkehr: Verhindert das Festkleben oder Reißen des Materials.

Mehrgeschwindigkeitsregelung: Erzielen Sie mehrere Geschwindigkeitsänderungen innerhalb eines einzigen Hubs.

Variable Hublänge: Stellen Sie praktisch jede Hublänge innerhalb der Kapazität des Servomotors ein – es sind keine Hardwareänderungen erforderlich, was die Einrichtungszeit drastisch reduziert.

Präzise Geschwindigkeitskontrolle: Legen Sie Höchstgeschwindigkeiten, zonenspezifische Geschwindigkeiten und Beschleunigungs-/Verzögerungsraten fest.

Ultimative Flexibilität: Eine Maschine passt sich durch Programmierung an zahlreiche komplexe Prozesse an. Servopresse der NB-EX-Serie zeichnet sich hier durch eine beispiellose Anpassungsfähigkeit innerhalb seines Bereichs von 15T bis 300T aus.

Außergewöhnliche Wiederholgenauigkeit: Ultrahohe Wiederholungspositionierungsgenauigkeit (±0,01 mm oder besser) wird durch ein Closed-Loop-Feedback (Encoder) erreicht, das die Schlittenposition ständig überwacht und anpasst.

Stabiler BDC: Hervorragende Stabilität, die durch Last-/Geschwindigkeitsschwankungen nicht beeinträchtigt wird, entscheidend für die Präzisionsformung.

Präzise Tonnagekontrolle: Eine präzise Steuerung des Motordrehmoments ermöglicht eine genaue Tonnageverwaltung und -überwachung sowie sogar Stanzen mit konstanter Kraft und schützt so Matrizen und Teile.

Intelligente Steuerung: Integrierte fortschrittliche SPS/CNC-Systeme ermöglichen komplexe Programmierung, Parameterüberwachung, Diagnose und Datenprotokollierung.

Optimierte effektive SPM: Während die Spitzen-SPM bei langen Hüben etwas niedriger sein kann als bei pneumatischen Stanzpressen der Spitzenklasse, steigert die programmierbare Bewegung die wirksam Ausgabe:

Erreichen Sie bei Kurzhubanwendungen eine hohe effektive SPM durch Optimierung der Kurven (z. B. schnellere Rückführung).

Reduzieren/eliminieren Sie sekundäre Vorgänge (z. B. Stanzen + Formen + Prägen in einem Hub).

Minimale Einrichtungszeit (einfach das Programm laden).

Gesamteffizienz: Bei komplexen Umformungen, der Integration mehrerer Prozesse oder häufigen Auftragswechseln bietet die elektrische Servopresse eine deutlich höhere Gesamtproduktivität als pneumatische Pendants. Die NB-EX-Serie ist auf maximale Betriebszeit und Durchsatz ausgelegt.

Energie auf Abruf (Kernvorteil!): Verbraucht Strom nur während der Stößelbewegung proportional zur geleisteten Arbeit (Tonnage * Entfernung). Der Standby-Stromverbrauch ist minimal (nur Steuerungssystem).

Kein Leerlaufverlust des Schwungrads: Beseitigt die größte Quelle der Standby-Energieverschwendung.

Keine pneumatische Kupplung: Spart Druckluftverbrauch.

Nachgewiesene Einsparungen: Normalerweise sind 30%-70% je nach Verfahren und Nutzung energieeffizienter als pneumatische Stanzpressen.

Reduzierter Lärm und Vibrationen: Optimierte Bewegung (z. B. langsamer Kontakt), kein Einkuppeln der Kupplung und kein massives Schwungrad führen zu deutlich weniger Lärm/Vibrationen und einer besseren Arbeitsumgebung.

Längere Lebensdauer der Matrize: Programmierbare langsame Annäherung, Verweilzeit und langsame Rückkehr reduzieren Stoßbelastungen und Matrizenspannung drastisch.

Optimierter Materialfluss: Eine präzise Geschwindigkeits-/Positionssteuerung gewährleistet einen gleichmäßigeren Materialfluss während der Formgebung, minimiert Defekte (z. B. gleichmäßige Dehnung, kontrolliertes Rückfedern) und erhöht die Ausbeute bei komplexen Teilen erheblich.

Hohe Präzision und Stabilität: Garantiert äußerst konsistente Teileabmessungen, ein Markenzeichen der Servo-Stanzpresse der NB-EX-Serie.

Optimiertes Design: Schlüsselkomponenten sind der Servomotor, das Untersetzungsgetriebe (optional), die Kugelumlaufspindel oder der Direktantrieb/das Gestänge. Komplexe Schwungrad-, Kupplungs- und Bremssysteme werden entfernt.

Einfachere Wartung: Weniger bewegliche Teile. Die Hauptwartung betrifft den Motor (oft wartungsfrei), die Schmierung der Spindel/Führungsbahn oder die Lager. Der Wartungsaufwand wird deutlich reduziert.

Reduzierte Wartungskosten: Weniger Verschleißteile führen zu deutlich geringeren Langzeitkosten im Vergleich zu pneumatischen Stanzpressen.

Höhere Anfangsinvestition: Aufgrund leistungsstarker Servomotoren, Antriebe, Präzisionskomponenten und fortschrittlicher Steuerungen ist der Kaufpreis höher als bei vergleichbaren pneumatischen Stanzpressen (oft 1,5- bis 2,5-mal höher).

Starker TCO-Vorteil (Kernvorteil!): Deutlich niedrigere Energiekosten, weniger Wartungsaufwand, längere Lebensdauer der Matrizen, höhere Erträge und gesteigerte Produktivität bedeuten, dass die elektrische Servopresse mittel- bis langfristig typischerweise geringere Gesamtbetriebskosten (TCO) bietet.

Komplexe Umformung: Tiefziehen, Abstrecken, Kalibrieren, Prägen, Bördeln, Gewindeschneiden – Prozesse, die eine präzise Bewegungssteuerung erfordern.

Präzisionsstanzen: Teile, die eine hohe Maßgenauigkeit und BDC-Stabilität erfordern (z. B. Steckverbinder, Anschlussrahmen, Präzisionskomponenten).

Multi-Prozess-Integration: Durchführen von Stanzen, Formen, Prägen usw. in einem Maschinenzyklus.

High-Mix/Low-Volume-Produktion: Wo schnelle Auftragswechsel und Programmwechsel entscheidend sind.

Anspruchsvolle Materialien: Hochfester Stahl, Magnesium, Titan, Präzisionslegierungen.

Umgebungen mit strengen Anforderungen hinsichtlich Lärm, Vibration oder Energieverbrauch.

Füllen Sie das untenstehende Formular aus und wir werden uns in Kürze mit Ihnen in Verbindung setzen.