La clasificación tradicional se centra principalmente en sistemas mecánicos, hidráulicos y neumáticos, pero la innovadora punzonadora servo de hoy en día está muy por delante en muchos aspectos. ¡Echemos un vistazo!

Una prensa, también conocida como prensa de conformado o prensa de estampado, es una prensa industrial de alta resistencia. Durante el proceso de conformado, aplica una presión considerable y controlable para deformar o separar plásticamente un molde en una lámina, tira, tubo o perfil, produciendo una pieza o un producto semiacabado con la forma y el tamaño deseados (por ejemplo, modificando o ajustando las dimensiones del acero, el aluminio u otros materiales). En otras palabras, su propósito principal es perforar y prensar láminas delgadas, lo que la hace ampliamente utilizada en la industria manufacturera.

Las prensas vienen en varios tipos, pero comparten componentes principales: un bastidor/base rígido y un conjunto de punzón y matriz. El punzón se monta en el cabezal móvil y la matriz se fija a la platina fija (mesa de trabajo). La máquina aplica una fuerza controlada a la chapa metálica mediante un sistema de potencia que impulsa el cabezal hacia abajo.

La mayoría de las prensas de montaje constan de tres partes fundamentales:

Marco: Proporciona integridad estructural.

Carnero (deslizante): Proporciona fuerza de presión vertical.

Platina (placa de soporte):Soporta la matriz y la pieza de trabajo.

Nos especializamos en servo-eléctricos y prensas neumáticas, mientras ofrece soluciones hidráulicas personalizadas como nuestra prensa hidráulica de doble cilindro y 4 columnas entregada recientemente, que cuenta con control de sincronización de múltiples puntos para una distribución uniforme de la presión.

Mecanismo de accionamiento:El mecanismo de palanca/tornillo amplifica la fuerza humana

AplicacionesPreparación de muestras de laboratorio, talleres de reparación, doblado de chapa metálica de bajo volumen.

Ventajas:

✓ Consumo energético cero

✓ Portátil y compacto

✓ Costo operativo ultra bajo

Desventajas:

✘ Capacidad máxima de 5 toneladas

✘ Baja eficiencia

✘ Depende de la habilidad del operador

Mecanismo de accionamiento:El servomotor acciona un husillo de bolas con curvas de movimiento programadas por PLC

Aplicaciones:

Supresión de electrónica de precisión

Formación de dispositivos médicos

Estampación con matriz progresiva

Ventajas:

✓ Precisión de repetición de ±0,01 mm

✓ Ahorro de energía 30-60%

✓ Carrera/velocidad programable

✓ Nivel de ruido inferior a 75dB

Desventajas:

✘ Mayor inversión inicial

✘ Requiere mantenimiento especializado

✓ Mitigación:

Mecanismo de accionamiento:El aire comprimido impulsa el pistón del cilindro para generar fuerza lineal.

Aplicaciones:

Perforación de PCB

Remachado de plástico

Ajuste a presión para trabajos ligeros

Ventajas:

✓ 500+ golpes/minuto

✓ Funcionamiento a prueba de explosiones

✓ Mantenimiento mínimo

✓ Ideal para tareas de bajo tonelaje

Desventajas:

✘ Ruido >85dB

✘ Fluctuación de fuerza de ±5%

Mecanismo de accionamiento: Bomba accionada por motor → Flujo de aceite controlado por válvula → Presión del cilindro

Aplicaciones:

Formación de vigas para automóviles

Compactación por pulvimetalurgia

Laminación compuesta

Ventajas:

✓ Fuerza constante de carrera completa

✓ Protección contra sobrecargas

✓ Configuraciones de más de 5000 toneladas

✓ Optimizado para embutición profunda/conformación pesada

Desventajas:

✘ Sensibilidad a la temperatura del aceite

✘ Tiempos de ciclo más lentos

✘ Posibles riesgos de fuga

Mecanismo de accionamiento: Motor → Volante → Embrague → Cigüeñal → Movimiento lineal del ariete

Aplicaciones:

Troquelado de piezas estándar de gran volumen

Producción de matrices progresivas de hardware

Ventajas:

✓ Operación de más de 100 SPM

✓ Diseño mecánico simple

✓ Menor costo de adquisición

Desventajas:

✘ Tonelaje completo solo en el punto muerto inferior

✘ Alta inercia (desafíos de parada de emergencia)

✘ Vibración/ruido significativo

| Proceso | Limitación inherente | Solución de servoprensa | Solución de prensa neumática | Solución de prensa hidráulica |

|---|---|---|---|---|

| Puñetazos | Se necesita un gran tonelaje para materiales gruesos | ✓ Capacidad de alto par a baja velocidad | ✘ Limitado a trabajos ligeros | ✓ Fuerza constante de carrera completa |

| Pérdida de precisión en patrones densos | ✓ Compensación de posición de bucle cerrado | ✓ Reducción de vibraciones mediante colchón de aire | ✘ La deriva térmica afecta la precisión | |

| Estampado | Alto costo de herramientas/cambio lento | ✓ Cambio rápido de matriz + recuperación de programa | ✓ Compatibilidad de matriz sencilla | ✓ Mayor adaptabilidad del proceso |

| Baja flexibilidad | ✓ Perfiles de fuerza programables | ✘ Solo formación básica | ✓ Ajuste de presión infinito | |

| Doblado | Desafíos del springback | ✓ Compensación de profundidad en tiempo real | ✘ Fluctuaciones de fuerza | ✓ La presión de permanencia minimiza el rebote |

| Baja eficiencia de curva compleja | ✓ Capacidad de plegado 3D multieje | ✘ Solo curvas rectas | ✓ Conformado de precisión a baja velocidad | |

| Forja | Requiere calefacción auxiliar | ✘ Sin control térmico | ✘ No apto para trabajos en caliente | ✓ Integración de platina calentada |

| Daño por estrés térmico de la matriz | ✓ El forjado en frío reduce la fatiga | ✘ No aplicable | ✓ Sistemas de refrigeración de matrices opcionales | |

| Dibujo profundo | Defectos de arrugas/desgarros | ✓ Control de velocidad de múltiples etapas | ✘ La fuerza insuficiente provoca grietas | ✓ Optimización de la fuerza del soporte de la pieza en bruto |

| Se requieren sorteos de varias etapas | ✓ Conformado de alta relación en un solo paso | ✘ Solo dibujos superficiales | ✓ Capacidad de extracción múltiple de carrera larga | |

| Realce | Mala adaptación a superficies curvas | ✓ Posicionamiento de piezas de 6 ejes | ✘ El impacto rígido daña los contornos | ✓ Aplicación de presión suave al tacto |

| Desgaste de alivio superficial | ✓ La fuerza de precisión extiende la vida útil de la matriz | ✓ Los ciclos altos distribuyen el desgaste | ✓ Alta presión para relieves profundos | |

| Acuñación | Fuerza manual inconsistente | ✓ Reemplazo de fuerza servoaccionada | ✓ Consistencia de la presión del aire | ✘ Exceso de precisión para trabajos de precisión |

| Dependencia de la habilidad del operador | ✓ El programa automatizado elimina la variación | ✓ Configuración de parámetros simplificada | ✘ La operación compleja requiere capacitación |

Las punzonadoras se utilizan principalmente para el estampado de metales, incluyendo el punzonado, troquelado, cizallamiento, doblado, plegado, estirado, embutición profunda, rebordeado, rizado, abombado, contracción, acuñado, acabado, remachado y prensado de chapas y flejes de acero, aluminio, cobre y otros metales. También se utilizan ampliamente para el conformado y corte de materiales no metálicos. Estas aplicaciones suelen requerir menor tonelaje y procesos relativamente sencillos.

Principio de funcionamiento:

Crea agujeros o corta contornos mediante la acción de corte entre el punzón y la matriz.

Aplicaciones:

Orificios de ventilación en armarios eléctricos

Pantallas perforadas para sistemas de filtración

Recortes decorativos en señalización

Ventajas:

✓ Capacidad de procesamiento rápido de múltiples orificios

✓ Cortes limpios sin rebabas

✓ Cambios rápidos de matrices

Limitaciones:

✘ Se requiere un gran tonelaje para materiales gruesos

✘ Posible pérdida de precisión en patrones de punzonado densos

Principio de funcionamiento:

Da forma o corta metal utilizando fuerza de compresión entre matrices coincidentes.

Aplicaciones:

Conformado de paneles de carrocería de automóviles

Producción de carcasas para electrodomésticos

acuñación de monedas y medallas

Ventajas:

✓ Operaciones compuestas por carrera

✓ Capacidad de geometría 3D compleja

✓ Alta utilización de material

Limitaciones:

✘ Alta inversión en herramientas

✘ Flexibilidad limitada (dependiente del molde)

Principio de funcionamiento:

Dobla chapa metálica presionándola entre las matrices superior e inferior.

Aplicaciones:

Fabricación de chasis electrónicos

Flexión de estructuras arquitectónicas

Fabricación de soportes para tuberías

Ventajas:

✓ Ángulos de curvatura ajustables

✓ Capaz de procesar piezas largas

✓ Preservación de la integridad de la superficie

Limitaciones:

✘ Se requiere compensación de recuperación elástica

✘ Baja eficiencia para curvas complejas

Principio de funcionamiento:

Remodela el metal calentado bajo presión sostenida dentro de matrices cerradas.

Aplicaciones:

Forjado del cigüeñal del motor

Fabricación de herramientas manuales

Componentes de titanio para la industria aeroespacial

Ventajas:

✓ Propiedades metalúrgicas mejoradas

✓ Requerimientos de mecanizado reducidos

✓ Producción de forma cercana a la neta

Limitaciones:

✘ Se necesitan sistemas de calefacción auxiliares

✘ Estrés térmico extremo en las matrices

Principio de funcionamiento:

Convierte chapa metálica en formas huecas mediante tensión de tracción radial.

Aplicaciones:

Fabricación de fregaderos de cocina

Producción de cajas de batería

Formación de recipientes a presión

Ventajas:

✓ Altas relaciones profundidad-diámetro

✓ Integridad de las piezas sin fisuras

✓ Control uniforme del espesor de pared

Limitaciones:

✘ Riesgos de arrugas y desgarros

✘ A menudo requiere procesamiento en varias etapas

Principio de funcionamiento:

Crea patrones de relieve superficial mediante deformación plástica controlada.

Aplicaciones:

Texturizado decorativo de cuero

Patrón de baldosas antideslizantes

Mejora de la superficie del embalaje

Ventajas:

✓ Mejora estética/funcional de la superficie

✓ Procesamiento de materiales no destructivo

✓ Operación de un solo golpe de alta velocidad

Limitaciones:

✘ Detalles superficiales propensos al desgaste.

✘ Adaptabilidad limitada a superficies curvas

Principio de funcionamiento:

Genera fuerza lineal a través de un mecanismo de tornillo giratorio.

Aplicaciones:

Acuñación de joyas de precisión

Compactación de piezas de cerámica

Preparación de muestras de laboratorio

Ventajas:

✓ Presión controlada por el operador

✓ Operación limpia sin hidráulica

✓ Fiabilidad mecánica simple

Limitaciones:

✘ La consistencia de la salida varía

✘ Depende de la habilidad del operador

Características:

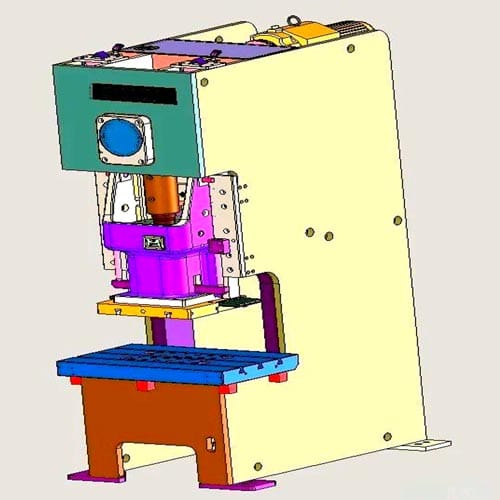

Construcción frontal abierta con perfil en forma de “C”

Conjunto de cama/corona autónomo

Aplicaciones:

✓ Enderezamiento ✓ Corte de luz ✓ Montaje

Características:

Bastidor en C pivotante (capacidad de inclinación de 15° a 30°)

Expulsión de chatarra asistida por gravedad

Aplicaciones:

✓ Estampado progresivo ✓ Perforación de alta velocidad

Características:

Construcción de columnas verticales gemelas + corona/caja de cama

Movimiento de deslizamiento guiado

Aplicaciones:

✓ Estampado de paneles automotrices ✓ Acuñación de precisión

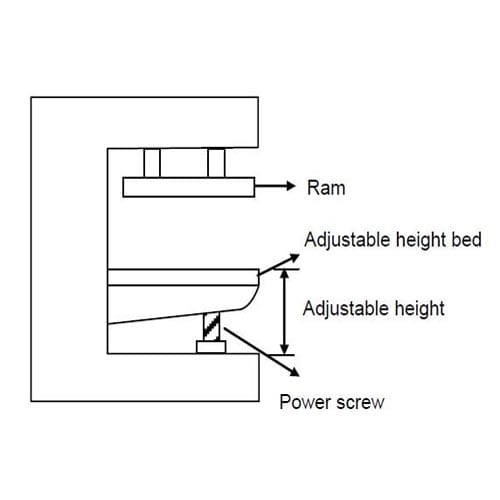

Características:

Cilindros verticales dobles + platina móvil

Altura de cama ajustable

Aplicaciones:

✓ Moldeo por compresión ✓ Vulcanizado de caucho

Lectura relacionada: Prensa de bastidor en C vs. Prensa de bastidor en H

Independientemente del diseño del bastidor (tipo C, de lados rectos, etc.), el pistón proporciona una fuerza controlada, mientras que el bastidor proporciona una estabilidad crucial a la platina, lo que garantiza la precisión durante las operaciones de conformado de metal. Los modelos avanzados integran interfaces de automatización controladas por PLC para una integración perfecta en las líneas de producción.

Nuestras prensas pueden solucionar las deficiencias de los procesos tradicionales. Nuestras principales soluciones servo + neumáticas ofrecen ventajas significativas en áreas de peso ligero y alta precisión, mientras que nuestras capacidades de personalización hidráulica pueden complementar las necesidades de la industria pesada. Por ejemplo, podemos utilizar sistemas híbridos servohidráulicos o servoneumáticos para solucionar las deficiencias de un solo proceso, garantizando así precisión y eficiencia. Al mismo tiempo, la selección debe basarse en las propiedades del material (espesor/ductilidad), los requisitos de producción y el nivel de precisión. Si tiene dudas sobre cómo elegir, no dude en contactarnos.

Complete el formulario a continuación y nos comunicaremos con usted en breve.