Si elige correctamente, obtendrá eficiencia y ahorro de costos; si elige incorrectamente, tendrá que lidiar con poca precisión y un consumo excesivo de energía.

Hoy, analizaremos las diferencias fundamentales entre estos dos tipos de prensas punzonadoras: después de leer, sabrá cuál debería elegir su taller.

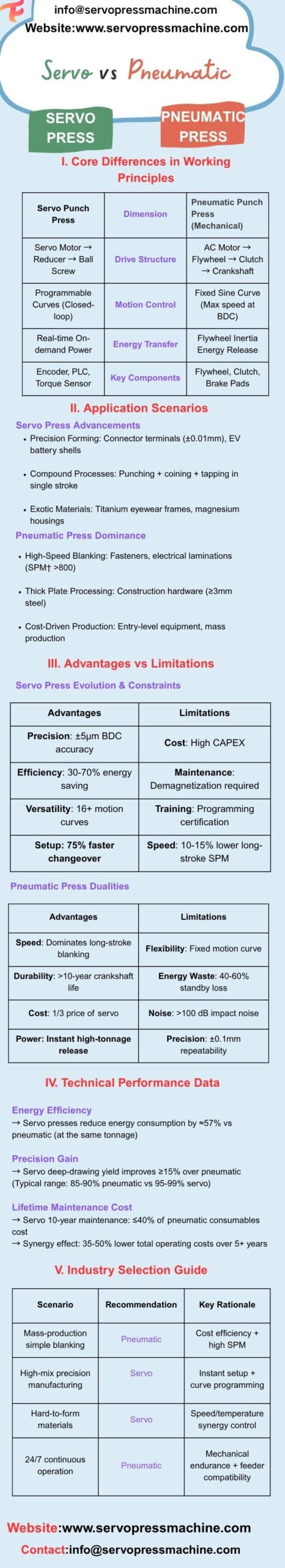

La prensa de estampación neumática, también conocida como prensa neumática La punzonadora neumática es una herramienta fundamental en el estampado de metal. Su diseño principal se basa en un motor de inducción de CA que funciona a velocidad constante.

Almacenamiento y transferencia de energíaEl motor acciona continuamente un pesado volante de inercia, almacenando energía cinética. Durante el funcionamiento, se activa un embrague neumático, transfiriendo la rotación del volante a un cigüeñal (o engranaje excéntrico).

Conversión de movimiento: El engranaje excéntrico/cigüeñal convierte el movimiento rotatorio en movimiento alternativo lineal del ariete/deslizador a través de un mecanismo de biela.

Parada: Al final del ciclo, una prensa plegadora neumática detiene el movimiento.

Ciclo fijo: Longitud de carrera fija y curva de velocidad fija (sinusoidal).

Camino inflexible: La trayectoria, la velocidad y la posición del punto muerto inferior (PMI) del pistón son prácticamente fijas (posibilidad de ajuste mecánico limitado). Cada carrera depende principalmente de la energía inercial almacenada en el volante.

Curva fija: El movimiento sigue una curva sinusoidal rígida: más rápida cerca del punto muerto inferior y cero velocidad en los puntos muertos superior e inferior.

Trazo fijo: La longitud se determina mecánicamente (excentricidad del cigüeñal), los ajustes son limitados y requieren mucho tiempo.

Una sola velocidad: El máximo de golpes por minuto (SPM) es clave, pero la variación de velocidad dentro de la carrera es incontrolable.

Baja flexibilidad: No apto para procesos que necesitan perfiles de movimiento especiales (por ejemplo, embutición profunda, acuñado, roscado, planchado).

Repetibilidad: Depende de la tolerancia mecánica (juego de rodamientos, desgaste de varillaje), normalmente de alrededor de ±0,1 mm. La precisión se degrada con el tiempo y a altas velocidades debido a la inercia.

Estabilidad del BDC: Se ve afectado significativamente por la inercia del volante y los cambios de carga, lo que conduce a una menor estabilidad.

Control: Arranque y parada básicos (mediante embrague y freno). El control preciso de fuerza y tonelaje requiere amortiguadores hidráulicos y neumáticos independientes y es limitado.

Ventaja de alta velocidad:Se destaca por sus altos SPM nominales para operaciones de corte simples y de carrera larga gracias a la energía del volante.

Eficiencia en el mundo real:No se puede aprovechar la velocidad para procesos que necesitan tiempo de permanencia o formación lenta; incluso puede requerirse una velocidad reducida.

Tiempo de cambio:Ajustar la carrera o cambiar las matrices requiere un tiempo de inactividad mecánica prolongado.

Drenaje constante de energía:El motor funciona continuamente para mantener el volante girando, consumiendo una cantidad significativa de energía incluso en inactivo (30%-70% de energía total, dependiendo de la utilización/tamaño del volante).

Consumo de aire:El aire comprimido utilizado para el funcionamiento del embrague/freno supone un coste energético adicional.

Ruido y vibración:Niveles elevados de ruido y vibración provenientes del volante, del acoplamiento del embrague y del impacto mecánico.

Estrés por impacto:El impacto inherente a alta velocidad aumenta la tensión en los moldes (especialmente los tipos de precisión/frágiles), acelerando el desgaste y el astillado.

Control de flujo deficiente:La curva fija dificulta la optimización del flujo de material en el conformado complejo (por ejemplo, embutición profunda), aumentando los riesgos de agrietamiento o arrugamiento.

Menor consistencia:La precisión y la estabilidad reducidas afectan la uniformidad de la pieza.

Diseño complejo: Numerosas piezas móviles: motor, volante, embrague, freno, cigüeñal/engranaje excéntrico, varillajes.

Alto mantenimiento: Se requieren controles, ajustes y reemplazos frecuentes de piezas de desgaste: forros de embrague/freno, cojinetes, chavetas de transmisión y sistemas de lubricación.

Mayor costo de mantenimiento: Los costos acumulados de repuestos (revestimientos) y mano de obra son significativos.

Bajo costo inicialTecnología madura, construcción relativamente sencilla, menor costo de fabricación. El precio de compra suele ser mucho menor que el de las servoprensas de tonelaje equivalente.

TCO más alto:Un consumo significativo de energía, costos de mantenimiento elevados (piezas, mano de obra), una vida útil del molde potencialmente más corta y tasas de rendimiento más bajas a menudo resultan en un TCO a largo plazo mucho más alto.

Troquelado simple de gran volumen (por ejemplo, piezas estándar, laminaciones de acero eléctricas).

Aplicaciones con requisitos de baja precisión o complejidad de conformado.

Los compradores conscientes de su presupuesto son menos sensibles a los costos de energía a largo plazo.

Operaciones sencillas de carrera larga que exigen SPM nominales muy elevados.

Para aplicaciones donde la simplicidad y la capacidad de corte a alta velocidad de una prensa neumática tradicional son ideales, nuestra Serie TP-EX La prensa neumática con bastidor en C ofrece una solución robusta y rentable. También podemos... Personalizar-hacer una prensa neumáticaDisponible desde 15 toneladas hasta 400 toneladas, la serie TP-EX ofrece las principales ventajas de la tecnología de prensa de estampado neumática en una versátil estructura de bastidor en C, ideal para diversas tareas de estampado estándar que requieren eficiencia en producciones de gran volumen.

Una prensa de estampado servo (también conocida como prensa servo eléctrica) es un tipo avanzado de prensa de estampado que reemplaza el sistema tradicional de volante, embrague y freno con un servomotor de alta potencia (normalmente un motor síncrono de imán permanente).

Tecnología central:El servoaccionamiento eléctrico

Fuente de la unidad:Un servomotor de alta potencia (normalmente un motor síncrono de imán permanente).

Transmisión de potenciaEl servomotor acciona directamente (o mediante un reductor, correa de distribución o engranajes) un husillo de bolas o un mecanismo de articulación (como uno de palanca), moviendo la corredera. Esto elimina el volante de inercia y el sistema tradicional de embrague/freno.

Control de movimientoControl programable totalmente digital. El servosistema regula con precisión la posición, la velocidad y la aceleración de la corredera, lo que permite cualquier perfil de movimiento deseado (p. ej., aproximación lenta, estampado rápido, parada, retorno lento). El servomotor suministra energía a demanda en tiempo real.

Curvas programables (¡ventaja fundamental!): Adapte el movimiento de deslizamiento en la HMI a materiales y procesos específicos. Algunos ejemplos incluyen:

Aproximación/contacto lento: Reduce el impacto/ruido, aumentando la vida útil de la matriz.

Estampado de alta velocidad: Mantiene la productividad.

Punto muerto inferior (BDC) Permite el control de formación, acuñación o rebote.

Retorno lento: Evita que el material se pegue o se rompa.

Control de múltiples velocidades: Consiga múltiples cambios de velocidad con un solo golpe.

Longitud de carrera variable: Ajuste prácticamente cualquier longitud de carrera dentro de la capacidad del servomotor: no se necesitan cambios de hardware, lo que reduce drásticamente el tiempo de configuración.

Control de velocidad preciso: Establecer velocidades máximas, velocidades específicas de cada zona y tasas de aceleración/desaceleración.

Máxima flexibilidad: Una máquina se adapta a numerosos procesos complejos mediante programación. Prensa servo serie NB-EX Se destaca aquí, ofreciendo una adaptabilidad incomparable dentro de su rango 15T-300T.

Repetibilidad excepcional: Precisión de posicionamiento de repetición ultra alta (±0,01 mm o mejor) lograda a través de retroalimentación de circuito cerrado (codificador) que monitorea y ajusta constantemente la posición de la diapositiva.

BDC estable: Excelente estabilidad que no se ve afectada por las variaciones de carga o velocidad, fundamental para el conformado de precisión.

Control preciso de tonelaje: El control preciso del torque del motor permite una administración y monitoreo preciso del tonelaje, incluso estampado de fuerza constante, protegiendo matrices y piezas.

Control inteligente: Los sistemas PLC/CNC avanzados integrados permiten una programación compleja, monitorización de parámetros, diagnósticos y registro de datos.

SPM eficaz optimizado: Si bien el SPM máximo puede ser ligeramente inferior al de las mejores prensas de estampado neumáticas en carreras largas, el movimiento programable aumenta significativamente eficaz producción:

Consiga un SPM alto y efectivo en aplicaciones de carrera corta optimizando las curvas (por ejemplo, retorno más rápido).

Reducir/eliminar operaciones secundarias (por ejemplo, troquelado + conformado + acuñado en una sola pasada).

Tiempo mínimo de configuración (simplemente cargue el programa).

Eficiencia general: Para conformado complejo, integración multiproceso o cambios frecuentes de trabajo, la prensa servoeléctrica ofrece una productividad general mucho mayor que sus homólogas neumáticas. La serie NB-EX está diseñada para maximizar el tiempo de actividad y el rendimiento.

Energía a demanda (¡ventaja fundamental!): Consume electricidad solo Durante el movimiento de la corredera, proporcional al trabajo realizado (tonelaje * distancia). El consumo de energía en espera es mínimo (solo sistema de control).

Sin pérdida de ralentí del volante: Elimina la mayor fuente de desperdicio de energía en modo de espera.

Sin embrague neumático: Ahorra consumo de aire comprimido.

Ahorros comprobados: Por lo general, las prensas de estampación 30%-70% son más eficientes energéticamente que las prensas neumáticas, dependiendo del proceso y la utilización.

Ruido y vibración reducidos: El movimiento optimizado (por ejemplo, contacto lento), la ausencia de embrague y la ausencia de un volante enorme dan como resultado un nivel de ruido y vibración drásticamente menor y un mejor entorno de trabajo.

Mayor vida útil de la matriz: La aproximación lenta, la permanencia y el retorno lento programables reducen drásticamente las cargas de impacto y la tensión de la matriz.

Flujo de material optimizado: Un control preciso de velocidad y posición garantiza un flujo de material más suave durante el conformado, minimizando los defectos (por ejemplo, estiramiento uniforme, recuperación elástica controlada) y aumentando significativamente el rendimiento de piezas complejas.

Alta precisión y estabilidad: Garantiza dimensiones de piezas altamente consistentes, un sello distintivo de la prensa de estampado servo de la serie NB-EX.

Diseño aerodinámico: Los componentes clave son el servomotor, el reductor (opcional), el husillo de bolas o la transmisión directa/conexión. Se eliminan los complejos sistemas de volante, embrague y freno.

Mantenimiento más fácil: Menos piezas móviles. El mantenimiento principal incluye el motor (a menudo sin mantenimiento), la lubricación de husillos y guías, o los rodamientos. La carga de trabajo de mantenimiento se reduce significativamente.

Costos de mantenimiento reducidos: Menos piezas de desgaste se traducen en costes a largo plazo sustancialmente menores en comparación con las prensas de estampación neumáticas.

Mayor inversión inicial: Los servomotores de alta potencia, las unidades, los componentes de precisión y los controles avanzados hacen que el precio de compra sea más alto que el de las prensas de estampado neumáticas equivalentes (a menudo, entre 1,5x y 2,5x+).

Fuerte ventaja de TCO (¡ventaja principal!): Los costos de energía significativamente más bajos, el mantenimiento reducido, la vida útil más prolongada de la matriz, el mayor rendimiento y la mayor productividad significan que la prensa servo eléctrica generalmente ofrece un costo total de propiedad (TCO) más bajo en el mediano a largo plazo.

Formación de complejosEmbutición profunda, planchado, dimensionado, acuñado, rebordeado, roscado: procesos que exigen un control preciso del movimiento.

Estampado de precisión:Piezas que requieren alta precisión dimensional y estabilidad BDC (por ejemplo, conectores, marcos de conductores, componentes de precisión).

Integración de múltiples procesos:Realización de troquelado, conformado, acuñado, etc. en un solo ciclo de máquina.

Producción de alta mezcla y bajo volumen:Donde los cambios rápidos de trabajo y de programas son críticos.

Materiales desafiantes:Acero de alta resistencia, magnesio, titanio, aleaciones de precisión.

Entornos con requisitos estrictos de ruido, vibración o consumo de energía.

Complete el formulario a continuación y nos comunicaremos con usted en breve.