La classification traditionnelle se concentre principalement sur les systèmes mécaniques, hydrauliques et pneumatiques, mais la poinçonneuse servocommandée innovante d'aujourd'hui est bien plus avancée à bien des égards. Découvrons-la !

Une presse, également appelée presse de formage ou presse à emboutir, est une presse industrielle robuste. Lors du formage, elle applique une pression importante et contrôlable pour déformer ou séparer plastiquement un moule sur une tôle, une bande, un tube ou un profilé, produisant ainsi une pièce ou un produit semi-fini de la forme et des dimensions souhaitées (par exemple, pour modifier ou ajuster les dimensions de l'acier, de l'aluminium ou d'autres matériaux). En d'autres termes, sa fonction principale est de poinçonner et de presser des tôles fines, ce qui explique son utilisation fréquente dans l'industrie manufacturière.

Les presses sont de différents types, mais leurs composants principaux sont les mêmes : un châssis/base rigide et un ensemble poinçon/matrice. Le poinçon est monté sur le coulisseau mobile et la matrice est fixée sur la table fixe. La machine applique une force contrôlée sur la tôle grâce à un système d'entraînement qui entraîne le coulisseau vers le bas.

La plupart des presses d'assemblage se composent de trois parties fondamentales :

Cadre: Assure l’intégrité structurelle.

Bélier (diapositive): Fournit une force de pression verticale.

Plateau (plaque de renfort):Supporte la matrice et la pièce.

Nous sommes spécialisés dans les servo-électriques et presses pneumatiques, tout en offrant solutions hydrauliques personnalisées comme notre presse hydraulique à double cylindre à 4 colonnes récemment livrée avec contrôle de synchronisation multipoint pour une distribution uniforme de la pression.

Mécanisme d'entraînement:Le mécanisme à levier/vis amplifie la force humaine

Applications: Préparation d'échantillons en laboratoire, ateliers de réparation, pliage de tôles en faible volume

Avantages:

✓ Zéro consommation d'énergie

✓ Portable et compact

✓ Coût d'exploitation ultra-faible

Inconvénients:

✘ Capacité maximale de 5 tonnes

✘ Faible efficacité

✘ En fonction des compétences de l'opérateur

Mécanisme d'entraînement: Un servomoteur entraîne une vis à billes avec des courbes de mouvement programmées par PLC

Applications:

Découpe électronique de précision

Formation de dispositifs médicaux

Estampage progressif

Avantages:

✓ Précision de répétition de ± 0,01 mm

✓ Économies d'énergie 30-60%

✓ Course/vitesse programmables

✓ Niveau sonore inférieur à 75 dB

Inconvénients:

✘ Investissement initial plus élevé

✘ Nécessite un entretien spécialisé

✓ Atténuation :

Mécanisme d'entraînement:L'air comprimé entraîne le piston du cylindre pour une force linéaire

Applications:

Poinçonnage de circuits imprimés

Rivetage plastique

Raccord à sertir léger

Avantages:

✓ Plus de 500 coups/minute

✓ Fonctionnement antidéflagrant

✓ Entretien minimal

✓ Idéal pour les tâches à faible tonnage

Inconvénients:

✘ Bruit > 85 dB

✘ ±5% fluctuation de force

Mécanisme d'entraînement: Pompe motorisée → Débit d'huile contrôlé par soupape → Pression du cylindre

Applications:

Formation de faisceaux automobiles

Compactage par métallurgie des poudres

Stratification composite

Avantages:

✓ Force constante sur toute la course

✓ Protection contre les surcharges

✓ Configurations de plus de 5 000 tonnes

✓ Optimisé pour l'emboutissage profond/le formage lourd

Inconvénients:

✘ Sensibilité à la température de l'huile

✘ Temps de cycle plus lents

✘ Risques potentiels de fuite

Mécanisme d'entraînement: Moteur → Volant moteur → Embrayage → Vilebrequin → Mouvement linéaire du vérin

Applications:

Découpe de pièces standard à grand volume

Production de matrices progressives matérielles

Avantages:

✓ Fonctionnement à plus de 100 SPM

✓ Conception mécanique simple

✓ Coût d'acquisition réduit

Inconvénients:

✘ Tonnage complet uniquement au point mort bas

✘ Forte inertie (problèmes d'arrêt d'urgence)

✘ Vibrations/bruit importants

| Processus | Limitation inhérente | Solution de presse servo | Solution de presse pneumatique | Solution de presse hydraulique |

|---|---|---|---|---|

| Perforation | Tonnage élevé nécessaire pour les matériaux épais | ✓ Capacité de couple élevé à basse vitesse | ✘ Limité aux véhicules légers | ✓ Force constante sur toute la course |

| Perte de précision dans les motifs denses | ✓ Compensation de position en boucle fermée | ✓ Réduction des vibrations par coussin d'air | ✘ La dérive thermique affecte la précision | |

| Estampillage | Coût d'outillage élevé/changement lent | ✓ Changement rapide d'outil + rappel de programme | ✓ Compatibilité simple des matrices | ✓ Adaptabilité plus large du processus |

| Faible flexibilité | ✓ Profils de force programmables | ✘ Formation de base uniquement | ✓ Réglage infini de la pression | |

| flexion | Défis du retour élastique | ✓ Compensation de profondeur en temps réel | ✘ Fluctuations de force | ✓ La pression de maintien minimise le rebond |

| Faible efficacité de la courbe complexe | ✓ Capacité de pliage 3D multi-axes | ✘ Virages en ligne droite uniquement | ✓ Formage de précision à basse vitesse | |

| Forgeage | Nécessite un chauffage d'appoint | ✘ Pas de contrôle thermique | ✘ Ne convient pas aux travaux à chaud | ✓ Intégration du plateau chauffant |

| Dommages dus au stress thermique | ✓ Le forgeage à froid réduit la fatigue | ✘ Non applicable | ✓ Systèmes de refroidissement des matrices en option | |

| Emboutissage profond | Défauts de froissement/déchirure | ✓ Contrôle de vitesse à plusieurs niveaux | ✘ Une force insuffisante provoque des fissures | ✓ Optimisation de la force du serre-flan |

| Tirages en plusieurs étapes requis | ✓ Formage à rapport élevé en une seule étape | ✘ Tirages peu profonds uniquement | ✓ Capacité de tirage multiple à longue course | |

| Gaufrage | Mauvaise adaptation aux surfaces courbes | ✓ Positionnement de la pièce à 6 axes | ✘ Un impact rigide endommage les contours | ✓ Application de pression douce au toucher |

| Usure superficielle du relief | ✓ La force de précision prolonge la durée de vie de la matrice | ✓ Les cycles élevés répartissent l'usure | ✓ Haute pression pour des soulagements profonds | |

| frappe de monnaie | Force manuelle incohérente | ✓ Remplacement de la force par servomoteur | ✓ Cohérence de la pression d'air | ✘ Exagération pour un travail de précision |

| Dépendance des compétences de l'opérateur | ✓ Le programme automatisé élimine les écarts | ✓ Paramétrage simplifié | ✘ Une opération complexe nécessite une formation |

Les presses poinçonneuses sont principalement utilisées pour l'emboutissage des métaux, notamment le poinçonnage, le découpage, le cisaillage, le pliage, le pliage, l'étirage, l'emboutissage profond, le bordage, le roulage, le bombage, le rétrécissement, le matriçage, la finition, le rivetage et l'emmanchement à la presse de tôles et de bandes d'acier, d'aluminium, de cuivre et d'autres métaux. Elles sont également largement utilisées pour le formage et la découpe de matériaux non métalliques. Ces applications nécessitent généralement un tonnage plus faible et des procédés relativement simples.

Principe de fonctionnement:

Crée des trous ou découpe des contours grâce à l'action de cisaillement entre le poinçon et la matrice.

Applications:

Trous de ventilation dans les boîtiers électriques

Tamis perforés pour systèmes de filtration

Découpes décoratives dans la signalisation

Avantages:

✓ Capacité de traitement multi-trous rapide

✓ Coupes nettes sans bavures

✓ Changements d'outils rapides

Limites:

✘ Tonnage élevé requis pour les matériaux épais

✘ Perte potentielle de précision dans les modèles de perforation denses

Principe de fonctionnement:

Façonne ou coupe le métal en utilisant la force de compression entre des matrices appariées.

Applications:

Formage de panneaux de carrosserie automobile

Production de boîtiers d'appareils électroménagers

Frappe de pièces de monnaie et de médailles

Avantages:

✓ Opérations composées par course

✓ Capacité de géométrie 3D complexe

✓ Utilisation élevée des matériaux

Limites:

✘ Investissement élevé en outillage

✘ Flexibilité limitée (dépendant du dé)

Principe de fonctionnement:

Plie la tôle en la pressant entre les matrices supérieure et inférieure.

Applications:

Fabrication de châssis électroniques

Flexion de charpentes architecturales

Fabrication de supports de tuyaux

Avantages:

✓ Angles de courbure réglables

✓ Capable de traiter des pièces longues

✓ Préservation de l'intégrité de la surface

Limites:

✘ Compensation du retour élastique requise

✘ Faible efficacité pour les courbes complexes

Principe de fonctionnement:

Remodèle le métal chauffé sous une pression soutenue dans des matrices fermées.

Applications:

Forgeage du vilebrequin du moteur

Fabrication d'outils à main

Composants en titane pour l'aérospatiale

Avantages:

✓ Propriétés métallurgiques améliorées

✓ Besoins d'usinage réduits

✓ Production en forme quasi nette

Limites:

✘ Des systèmes de chauffage d'appoint sont nécessaires

✘ Contrainte thermique extrême sur les matrices

Principe de fonctionnement:

Transforme la tôle en formes creuses grâce à une contrainte de traction radiale.

Applications:

Fabrication d'éviers de cuisine

Production de boîtiers de batterie

Formation de récipients sous pression

Avantages:

✓ Rapports profondeur/diamètre élevés

✓ Intégrité des pièces sans soudure

✓ Contrôle uniforme de l'épaisseur de paroi

Limites:

✘ Risques de froissement/déchirure

✘ Nécessite souvent un traitement en plusieurs étapes

Principe de fonctionnement:

Crée des motifs de relief de surface grâce à une déformation plastique contrôlée.

Applications:

Texturation décorative du cuir

Motif de carrelage antidérapant

Amélioration de la surface de l'emballage

Avantages:

✓ Amélioration de surface esthétique/fonctionnelle

✓ Traitement non destructif des matériaux

✓ Fonctionnement à grande vitesse en un seul coup

Limites:

✘ Détails superficiels sujets à l'usure

✘ Adaptabilité limitée aux surfaces courbes

Principe de fonctionnement:

Génère une force linéaire grâce à un mécanisme à vis rotative.

Applications:

Frappe de précision pour bijoux

Compactage de pièces en céramique

Préparation d'échantillons de laboratoire

Avantages:

✓ Pression contrôlée par l'opérateur

✓ Fonctionnement propre sans système hydraulique

✓ Fiabilité mécanique simple

Limites:

✘ La cohérence des résultats varie

✘ En fonction des compétences de l'opérateur

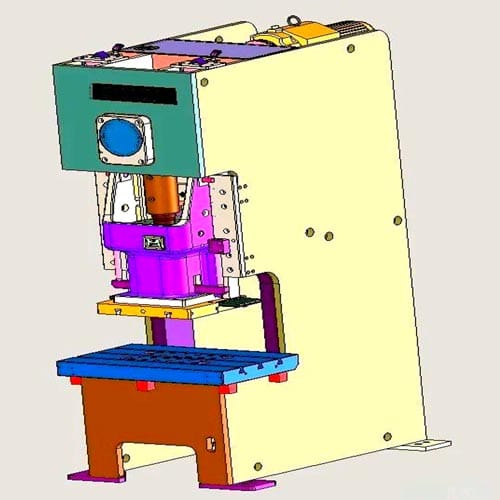

Caractéristiques:

Construction ouverte à l'avant avec profil en forme de « C »

Ensemble lit/couronne autonome

Applications :

✓ Redressage ✓ Découpe légère ✓ Assemblage

Caractéristiques:

Cadre en C pivotant (capacité d'inclinaison de 15° à 30°)

Éjection de ferraille assistée par gravité

Applications :

✓ Estampage progressif ✓ Perçage à grande vitesse

Caractéristiques:

Construction à colonnes verticales jumelles + couronne/caisson de lit

Mouvement de glissière guidé

Applications :

✓ Emboutissage de panneaux automobiles ✓ Frappe de précision

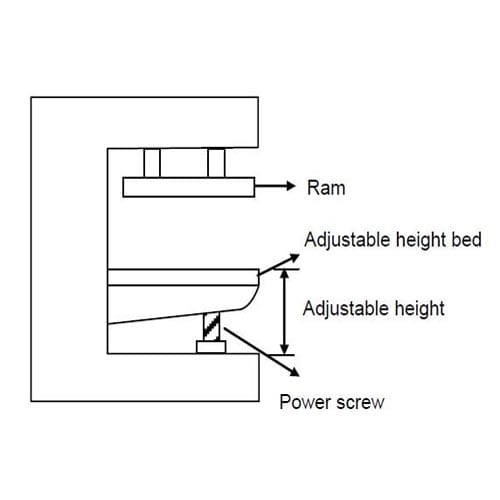

Caractéristiques:

Deux cylindres verticaux + plateau mobile

Hauteur du lit réglable

Applications :

✓ Moulage par compression ✓ Vulcanisation du caoutchouc

Lectures connexes : Presse à cadre en C contre presse à cadre en H

Quelle que soit la conception du bâti (en C, à flancs droits, etc.), le vérin délivre une force contrôlée, tandis que le bâti assure la stabilité essentielle du plateau, garantissant ainsi la précision des opérations de formage des métaux. Les modèles avancés intègrent des interfaces d'automatisation pilotées par PLC pour une intégration transparente aux lignes de production.

Nos presses peuvent pallier les faiblesses des procédés traditionnels. Nos principales solutions servo-pneumatiques présentent des avantages significatifs dans les domaines de la légèreté et de la haute précision, tandis que nos capacités de personnalisation hydraulique répondent aux besoins de l'industrie lourde. Par exemple, nous pouvons utiliser des systèmes hybrides servo-hydrauliques ou servo-pneumatiques pour pallier les faiblesses d'un procédé unique, garantissant ainsi précision et efficacité. Par ailleurs, une sélection ciblée doit également tenir compte des propriétés des matériaux (épaisseur/ductilité), des exigences de production et du niveau de précision. En cas de doute, n'hésitez pas à nous contacter.

Remplissez le formulaire ci-dessous et nous vous contacterons sous peu.