Faites le bon choix et vous obtiendrez à la fois efficacité et économies de coûts ; faites le mauvais choix et vous vous retrouverez avec une précision médiocre et une consommation d'énergie excessive.

Aujourd'hui, nous allons analyser les principales différences entre ces deux types de presses à poinçonner. Après avoir lu, vous saurez laquelle choisir pour votre atelier.

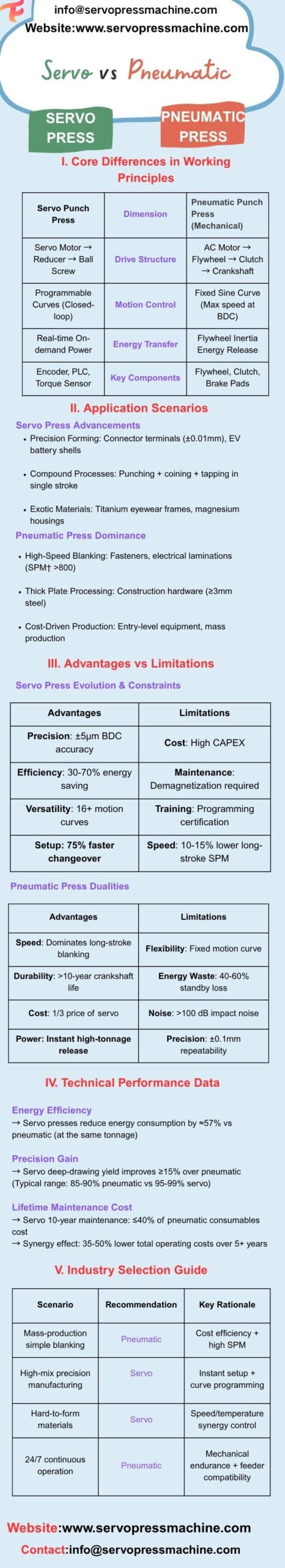

La presse à emboutir pneumatique, également connue sous le nom de presse pneumatique La poinçonneuse pneumatique est un outil indispensable pour l'emboutissage des métaux. Sa conception repose sur un moteur à induction à courant alternatif fonctionnant à vitesse constante.

Stockage et transfert d'énergie:Le moteur entraîne en permanence un volant d'inertie lourd, emmagasinant ainsi l'énergie cinétique. Pendant le fonctionnement, un embrayage pneumatique s'engage, transférant la rotation du volant d'inertie à un vilebrequin (ou engrenage excentrique).

Conversion de mouvement : Le vilebrequin/engrenage excentrique convertit le mouvement rotatif en mouvement alternatif linéaire du vérin/curseur via un mécanisme de bielle.

Arrêt: À la fin du cycle, une presse plieuse pneumatique arrête le mouvement.

Cycle fixe : Longueur de course fixe et courbe de vitesse fixe (sinusoïdale).

Chemin inflexible : La trajectoire, la vitesse et le point mort bas (PMB) du vérin sont essentiellement fixes (réglage mécanique limité). Chaque course repose principalement sur l'énergie d'inertie stockée dans le volant d'inertie.

Courbe fixe : Le mouvement suit une courbe sinusoïdale rigide – la plus rapide près du PMB, la vitesse nulle aux points morts haut/bas.

Course fixe : Longueur déterminée mécaniquement (excentricité de la manivelle), les réglages sont limités et prennent du temps.

Vitesse unique : Le nombre maximal de coups par minute (SPM) est essentiel, mais la variation de vitesse au sein du coup est incontrôlable.

Faible flexibilité : Ne convient pas aux processus nécessitant des profils de mouvement spéciaux (par exemple, emboutissage profond, frappe, taraudage, repassage).

Répétabilité : La précision dépend de la tolérance mécanique (jeu des roulements, usure de la liaison), généralement d'environ ± 0,1 mm. La précision se dégrade avec le temps et à grande vitesse en raison de l'inertie.

Stabilité du BDC : Significativement affecté par l'inertie du volant et les variations de charge, ce qui entraîne une stabilité moindre.

Contrôle: Démarrage/arrêt de base (par embrayage/frein). Le contrôle précis de la force/du tonnage nécessite des coussins hydrauliques/pneumatiques séparés et est limité.

Avantage de la grande vitesse:Excellent en termes de SPM nominal élevé pour les opérations de découpage simples à longue course grâce à l'énergie du volant d'inertie.

Efficacité dans le monde réel: Impossible d'exploiter la vitesse pour les processus nécessitant un temps de séjour ou un formage lent ; peut même nécessiter une vitesse réduite.

Heure de changement:Le réglage de la course ou le changement des matrices nécessite de longs temps d'arrêt mécanique.

Drain d'énergie constant:Le moteur fonctionne en continu pour maintenir le volant en rotation, consommant une quantité importante d'énergie même au ralenti (30%-70% d'énergie totale, selon l'utilisation/la taille du volant).

Consommation d'air:L'air comprimé utilisé pour le fonctionnement de l'embrayage/frein entraîne un coût énergétique supplémentaire.

Bruit et vibrations:Niveaux de bruit et de vibrations élevés provenant du volant moteur, de l'engagement de l'embrayage et des impacts mécaniques.

Stress d'impact:L'impact inhérent à grande vitesse augmente la contrainte sur les moules (en particulier les types de précision/fragiles), accélérant l'usure et l'écaillage.

Mauvais contrôle du flux:La courbe fixe entrave l'optimisation du flux de matière dans le formage complexe (par exemple, l'emboutissage profond), augmentant les risques de fissuration ou de froissement.

Consistance inférieure:La précision et la stabilité réduites affectent l'uniformité des pièces.

Conception complexe : Nombreuses pièces mobiles : moteur, volant moteur, embrayage, frein, vilebrequin/engrenage excentrique, tringleries.

Entretien élevé : Contrôles, réglages et remplacements fréquents nécessaires pour les pièces d'usure : garnitures d'embrayage/de frein, roulements, clavettes d'entraînement et systèmes de lubrification.

Coût de maintenance plus élevé : Les coûts cumulés des pièces de rechange (garnitures) et de la main d’œuvre sont importants.

Faible coût initialTechnologie mature, construction relativement simple et coût de fabrication réduit. Le prix d'achat est généralement bien inférieur à celui des presses servo de tonnage équivalent.

Coût total de possession plus élevé:Une consommation d'énergie importante, des coûts de maintenance élevés (pièces, main-d'œuvre), une durée de vie potentiellement plus courte du moule et des taux de rendement inférieurs entraînent souvent un coût total de possession à long terme beaucoup plus élevé.

Découpage simple et à grand volume (par exemple, pièces standard, tôles d'acier électriques).

Applications nécessitant peu de précision ou de complexité de formage.

Les acheteurs soucieux de leur budget sont moins sensibles aux coûts énergétiques à long terme.

Opérations simples à course longue exigeant un SPM nominal très élevé.

Pour les applications où la simplicité et la capacité de découpage à grande vitesse d'une presse pneumatique traditionnelle sont idéales, notre Série TP-EX La presse pneumatique à cadre en C offre une solution robuste et économique. Nous pouvons également personnaliser-fabriquer une presse pneumatiqueDisponible de 15 à 400 tonnes, la série TP-EX offre les principaux avantages de la technologie de presse d'emboutissage pneumatique dans une structure polyvalente en C, adaptée à de nombreuses tâches d'emboutissage standard nécessitant une efficacité dans les séries de production à grand volume.

Une presse d'emboutissage servo (également connue sous le nom de presse servo électrique) est un type avancé de presse d'emboutissage qui remplace le système traditionnel de volant, d'embrayage et de freinage par un servomoteur haute puissance (généralement un moteur synchrone à aimant permanent).

Technologie de base: Le servomoteur électrique

Source du lecteur:Un servomoteur haute puissance (généralement un moteur synchrone à aimant permanent).

Transmission de puissanceLe servomoteur entraîne directement (ou via un réducteur, une courroie de distribution ou des engrenages) une vis à billes ou un mécanisme de liaison (de type à genouillère), déplaçant le coulisseau. Cela élimine le volant d'inertie et le système d'embrayage/frein traditionnel.

Contrôle de mouvement: Commande entièrement numérique et programmable. Le système d'asservissement régule avec précision la position, la vitesse et l'accélération du coulisseau, permettant ainsi tout profil de mouvement souhaité (par exemple, approche lente, emboutissage rapide, arrêt, retour lent). L'énergie est fournie à la demande par le servomoteur en temps réel.

Courbes programmables (avantage principal !) : Adaptez le mouvement du curseur sur l'IHM à des matériaux et procédés spécifiques. Exemples :

Approche lente/Contact : Réduit les impacts/le bruit, augmentant ainsi la durée de vie de la matrice.

Estampage à grande vitesse : Maintient la productivité.

Point mort bas (PMB) : Permet le formage, le frappe ou le contrôle du rebond.

Retour lent : Empêche le matériau de coller ou de se déchirer.

Contrôle multi-vitesses : Réalisez plusieurs changements de vitesse en un seul coup.

Longueur de course variable : Définissez pratiquement n'importe quelle longueur de course dans la capacité du servomoteur – aucune modification matérielle n'est nécessaire, ce qui réduit considérablement le temps de configuration.

Contrôle précis de la vitesse : Définissez les vitesses maximales, les vitesses spécifiques à la zone et les taux d'accélération/décélération.

Flexibilité ultime : Une machine s'adapte à de nombreux processus complexes grâce à la programmation. Presse servo série NB-EX excelle ici, offrant une adaptabilité inégalée dans sa gamme 15T-300T.

Répétabilité exceptionnelle : Précision de positionnement de répétition ultra élevée (± 0,01 mm ou mieux) obtenue via une rétroaction en boucle fermée (encodeur) surveillant et ajustant en permanence la position de la glissière.

BDC stable : Stabilité exceptionnelle non affectée par les variations de charge/vitesse, essentielle pour un formage de précision.

Contrôle précis du tonnage : Le contrôle précis du couple moteur permet une gestion et une surveillance précises du tonnage, voire un emboutissage à force constante, protégeant ainsi les matrices et les pièces.

Contrôle intelligent : Les systèmes PLC/CNC avancés intégrés permettent une programmation complexe, une surveillance des paramètres, des diagnostics et un enregistrement des données.

SPM efficace et optimisé : Bien que le pic SPM puisse être légèrement inférieur à celui des meilleures presses d'emboutissage pneumatiques sur de longues courses, le mouvement programmable augmente considérablement efficace sortir:

Obtenez un SPM efficace élevé dans les applications à course courte en optimisant les courbes (par exemple, un retour plus rapide).

Réduire/éliminer les opérations secondaires (par exemple, découpage + formage + frappe en une seule fois).

Temps d'installation minimal (il suffit de charger le programme).

Efficacité globale : Pour le formage complexe, l'intégration multiprocessus ou les changements fréquents de tâches, la presse servoélectrique offre une productivité globale bien supérieure à celle de ses homologues pneumatiques. La série NB-EX est conçue pour une disponibilité et un rendement optimaux.

Énergie à la demande (avantage principal !) : Consomme de l'électricité seulement pendant le mouvement du coulisseau, proportionnelle au travail effectué (tonnage * distance). La consommation en veille est minimale (système de commande uniquement).

Aucune perte de régime au ralenti du volant moteur : Élimine la plus grande source de gaspillage d’énergie en veille.

Pas d'embrayage pneumatique : Permet d'économiser la consommation d'air comprimé.

Économies prouvées : En règle générale, les presses d'emboutissage pneumatiques 30%-70% sont plus économes en énergie que les presses d'emboutissage pneumatiques, en fonction du processus et de l'utilisation.

Réduction du bruit et des vibrations : Un mouvement optimisé (par exemple, un contact lent), aucun engagement d'embrayage et aucun volant d'inertie massif entraînent une réduction drastique du bruit/des vibrations et un meilleur environnement de travail.

Durée de vie de la matrice plus longue : L'approche lente programmable, le temps de maintien et le retour lent réduisent considérablement les charges d'impact et les contraintes de la matrice.

Flux de matériaux optimisé : Un contrôle précis de la vitesse/position garantit un flux de matériau plus fluide pendant le formage, minimisant les défauts (par exemple, étirement uniforme, retour élastique contrôlé) et augmentant considérablement le rendement des pièces complexes.

Haute précision et stabilité : Garantit des dimensions de pièces très cohérentes, une caractéristique de la presse d'emboutissage servo de la série NB-EX.

Conception simplifiée : Les principaux composants sont le servomoteur, le réducteur (en option), la vis à billes ou l'entraînement/la tringlerie directe. Les systèmes complexes de volant d'inertie, d'embrayage et de freinage sont supprimés.

Entretien plus facile : Moins de pièces mobiles. La maintenance principale concerne le moteur (souvent sans entretien), la lubrification des vis/glissières ou les roulements. La charge de travail est considérablement réduite.

Coûts de maintenance réduits : Moins de pièces d'usure entraînent des coûts à long terme considérablement inférieurs par rapport aux presses d'emboutissage pneumatiques.

Investissement initial plus élevé : Les servomoteurs haute puissance, les entraînements, les composants de précision et les commandes avancées rendent le prix d'achat plus élevé que celui des presses d'emboutissage pneumatiques équivalentes (souvent 1,5x – 2,5x+).

Fort avantage TCO (avantage principal !) : Des coûts énergétiques considérablement réduits, une maintenance réduite, une durée de vie prolongée de la matrice, un rendement plus élevé et une productivité accrue signifient que la presse servo électrique offre généralement un coût total de possession (TCO) inférieur à moyen et long terme.

Formation de complexes:Emboutissage, étirage, calibrage, frappe, bordage, taraudage – des procédés exigeant un contrôle précis des mouvements.

Estampage de précision:Pièces nécessitant une précision dimensionnelle élevée et une stabilité BDC (par exemple, connecteurs, grilles de connexion, composants de précision).

Intégration multi-processus: Réalisation de découpage, de formage, de frappe, etc., en un seul cycle de machine.

Production à haut mélange/faible volume:Là où les changements rapides de travail et de programme sont essentiels.

Matériaux difficiles:Acier à haute résistance, magnésium, titane, alliages de précision.

Environnements avec des exigences strictes en matière de bruit, de vibrations ou de consommation d'énergie.

Remplissez le formulaire ci-dessous et nous vous contacterons sous peu.