従来の分類は主に機械式、油圧式、空気圧式に集中していましたが、今日の革新的なランドスケープサーボパンチプレスは多くの点ではるかに優れています。さあ、見てみましょう!

プレス機は、成形プレス機またはスタンピングプレス機とも呼ばれ、高負荷の産業用プレス機です。成形工程では、制御可能な大きな圧力をシート、ストリップ、チューブ、またはプロファイルに印加することで、金型を塑性変形または分離させ、所望の形状とサイズ(例えば、鋼鉄、アルミニウム、またはその他の材料の寸法変更または調整)のワークピースまたは半製品を製造します。つまり、その主な目的は薄いシート材を「打ち抜く」ことと「プレスする」ことであり、製造業で広く使用されています。

プレス機には様々な種類がありますが、共通する主要部品は、剛性の高いフレーム/ベースとパンチ・ダイセットです。パンチは可動ラムに、ダイは固定プラテン(作業台)に固定されています。この機械は、ラムを下方に駆動する動力システムを通じて、板金に制御された力を加えます。

ほとんどの組立プレスは、次の 3 つの基本的な部分で構成されています。

フレーム: 構造的完全性を提供します。

ラム(スライド):垂直方向の押圧力を伝えます。

プラテン(ボルスタープレート): 金型とワークをサポートします。

当社はサーボ電動と 空気圧プレス提供しながら カスタム油圧ソリューション 当社が最近納入した、均一な圧力分散を実現するマルチポイント同期制御機能を備えた 4 列デュアルシリンダー油圧プレスなどです。

駆動機構: レバー/ねじ機構が人間の力を増幅する

アプリケーション: ラボサンプル準備、修理工場、少量の板金曲げ

利点:

✓ エネルギー消費ゼロ

✓ ポータブルでコンパクト

✓ 極めて低い運用コスト

デメリット:

✘ 最大5トンの容量

✘ 効率が低い

✘ オペレーターのスキルに依存

駆動機構: サーボモータはPLCプログラムされた動作曲線でボールねじを駆動します

アプリケーション:

精密電子機器のブランキング

医療機器成形

プログレッシブダイスタンピング

利点:

✓ ±0.01mmの繰り返し精度

✓ 30-60%の省エネ

✓ プログラム可能なストローク/速度

✓ 騒音レベル75dB以下

デメリット:

✘ 初期投資額が高い

✘ 専門的なメンテナンスが必要

✓ 緩和策:

駆動機構圧縮空気がシリンダーピストンを駆動して直線的な力を発生させます

アプリケーション:

PCBパンチング

プラスチックリベット

軽荷重圧入

利点:

✓ 500ストローク/分以上

✓ 防爆操作

✓ メンテナンスが最小限

✓ 低トン数の作業に最適

デメリット:

✘ 騒音 >85dB

✘ ±5%の力変動

駆動機構:モーター駆動ポンプ → バルブ制御オイル流量 → シリンダー圧力

アプリケーション:

自動車用ビームフォーミング

粉末冶金圧縮

複合積層

利点:

✓ フルストローク一定力

✓ 過負荷保護

✓ 5,000トン以上の構成

✓ 深絞り/重成形に最適化

デメリット:

✘ 油温感度

✘ サイクルタイムが遅い

✘ 潜在的な漏洩リスク

駆動機構:モーター → フライホイール → クラッチ → クランクシャフト → ラム直線運動

アプリケーション:

大量生産の標準部品ブランキング

ハードウェアプログレッシブダイ製造

利点:

✓ 100 SPM以上の動作

✓ シンプルな機械設計

✓ 獲得コストの低減

デメリット:

✘ 最大トン数は下死点のみ

✘ 高い慣性(緊急停止の課題)

✘ 著しい振動/騒音

| プロセス | 固有の制限 | サーボプレスソリューション | 空気圧プレスソリューション | 油圧プレスソリューション |

|---|---|---|---|---|

| パンチ | 厚い材料には高いトン数が必要 | ✓ 高トルク低速能力 | ✘ 軽作業に限る | ✓ フルストローク一定力 |

| 密なパターンにおける精度の低下 | ✓ 閉ループ位置補正 | ✓ エアクッションによる振動低減 | ✘ 熱ドリフトは精度に影響します | |

| スタンピング | 高いツールコスト/遅い変更 | ✓ クイックダイチェンジ + プログラムリコール | ✓ シンプルなダイの互換性 | ✓ プロセスの適応性の向上 |

| 柔軟性が低い | ✓ プログラム可能な力プロファイル | ✘ 基本的な形成のみ | ✓ 無限の圧力調整 | |

| 曲げ | スプリングバックの課題 | ✓ リアルタイム深度補正 | ✘ 力の変動 | ✓ ドウェル圧力によりリバウンドを最小限に抑える |

| 複雑な曲線の効率が低い | ✓ 多軸3D曲げ機能 | ✘ 直線曲げのみ | ✓ 低速精密成形 | |

| 鍛造 | 補助暖房が必要 | ✘ 温度制御なし | ✘ 高温作業には適していません | ✓ 加熱プラテンの統合 |

| 金型の熱応力による損傷 | ✓ 冷間鍛造により疲労を軽減 | ✘ 該当なし | ✓ オプションの金型冷却システム | |

| 深絞り | しわ/破れの欠陥 | ✓ 多段階速度制御 | ✘ 力が不十分だとひび割れが生じる | ✓ ブランクホルダー力の最適化 |

| 多段階の抽選が必要 | ✓ ワンステップ高比率成形 | ✘ 浅い引き出しのみ | ✓ ロングストロークのマルチドロー容量 | |

| エンボス加工 | 曲面への適応性が低い | ✓ 6軸ワークピース位置決め | ✘ 硬い衝撃で輪郭が損傷する | ✓ ソフトタッチの圧力適用 |

| 浅いレリーフ摩耗 | ✓ 精密な力で金型寿命を延ばす | ✓ 高サイクルで摩耗を分散 | ✓ 深いリリーフのための高圧 | |

| 鋳造 | 一貫性のない手動力 | ✓ サーボ駆動力の置き換え | ✓ 空気圧の一貫性 | ✘ 精密作業には過剰 |

| オペレーターのスキル依存 | ✓ 自動化プログラムによりばらつきを排除 | ✓ 簡素化されたパラメータ設定 | ✘ 複雑な操作にはトレーニングが必要 |

パンチプレスは主に金属プレス加工に使用され、鋼、アルミニウム、銅、その他の金属板やストリップの打ち抜き、打ち抜き、せん断、曲げ、折り曲げ、延伸、深絞り、フランジ加工、カール、バルジ加工、収縮、コイニング、仕上げ、リベット打ち、圧入などを行います。また、パンチプレスは非金属材料の成形や切断にも広く使用されています。これらの用途では、通常、加工トン数が少なく、比較的単純なプロセスが求められます。

動作原理:

パンチとダイの間のせん断作用により穴をあけたり輪郭を切り取ったりします。

アプリケーション:

電気筐体の通気孔

濾過システム用の穴あきスクリーン

看板の装飾的な切り抜き

利点:

✓ 高速多穴加工能力

✓ バリのないきれいなカット

✓ 迅速な金型交換

制限事項:

✘ 厚い材料には大きなトン数が必要

✘ 密集したパンチパターンでは精度が低下する可能性がある

動作原理:

適合した金型間の圧縮力を利用して金属を成形または切断します。

アプリケーション:

自動車ボディパネル成形

家電ハウジング生産

コインとメダルの鋳造

利点:

✓ ストロークごとに複合操作

✓ 複雑な3Dジオメトリ機能

✓ 高い材料利用率

制限事項:

✘ 高額なツール投資

✘ 柔軟性が限られている(ダイに依存)

動作原理:

金属板を上型と下型の間で押し付けて曲げます。

アプリケーション:

電子シャーシ製造

建築フレームワークの曲げ

パイプサポート製造

利点:

✓ 曲げ角度を調整可能

✓ 長尺部品の加工が可能

✓ 表面の完全性の維持

制限事項:

✘ スプリングバック補正が必要

✘ 複雑な曲線では効率が低い

動作原理:

閉じた金型内で持続的な圧力をかけながら加熱された金属を再成形します。

アプリケーション:

エンジンクランクシャフト鍛造

手工具製造

航空宇宙用チタン部品

利点:

✓ 冶金特性の向上

✓ 機械加工の要件の削減

✓ ニアネットシェイプ生産

制限事項:

✘ 補助暖房システムが必要

✘ 金型への極度の熱ストレス

動作原理:

放射状の引張応力を利用して、板金材を中空形状に成形します。

アプリケーション:

キッチンシンク製造

バッテリーケース製造

圧力容器成形

利点:

✓ 高い深さ対直径比

✓ シームレスな部品の完全性

✓ 均一な壁厚制御

制限事項:

✘ しわや破れの危険性

✘ 多くの場合、多段階の処理が必要です

動作原理:

制御された塑性変形により表面レリーフパターンを作成します。

アプリケーション:

装飾的な革のテクスチャリング

滑り止めタイル模様

包装表面の強化

利点:

✓ 美観・機能面の改善

✓ 非破壊材料処理

✓ 高速シングルヒット操作

制限事項:

✘ 摩耗しやすい浅いディテール

✘ 曲面への適応性が限られている

動作原理:

回転ネジ機構により直線力を生成します。

アプリケーション:

精密ジュエリーコイニング

セラミックブランクの圧縮

実験室でのサンプル準備

利点:

✓ オペレータ制御の圧力

✓ 油圧不要のクリーンな操作

✓ シンプルな機械の信頼性

制限事項:

✘ 出力の一貫性は変化する

✘ オペレーターのスキルに依存

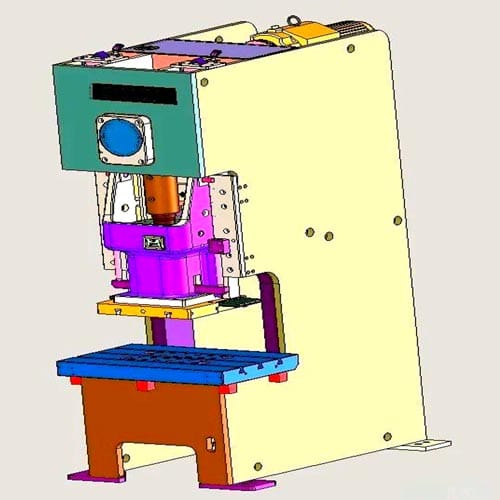

特徴:

「C」字型のプロファイルを備えたオープンフロント構造

ベッド/クラウンアセンブリの自立型

用途:

✓ 矯正 ✓ 軽いブランキング ✓ 組み立て

特徴:

ピボットCフレーム(15°~30°の傾斜機能)

重力を利用したスクラップ排出

用途:

✓ プログレッシブスタンピング✓ 高速ピアシング

特徴:

ツイン垂直柱 + クラウン/ベッドボックス構造

ガイド付きスライド移動

用途:

✓ 自動車パネルのスタンピング ✓ 精密コイニング

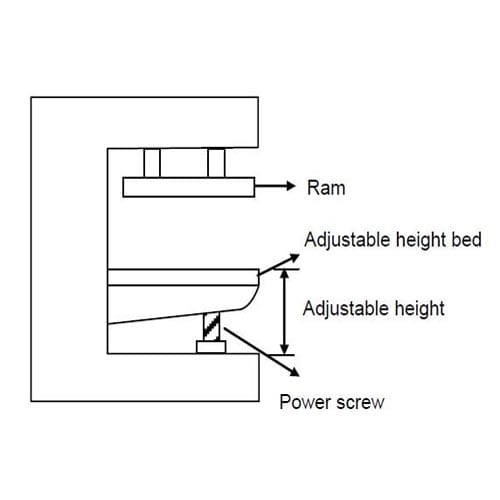

特徴:

デュアル垂直シリンダー + 可動プラテン

ベッドの高さ調節可能

用途:

✓ 圧縮成形 ✓ ゴム加硫

関連記事: CフレームプレスとHフレームプレス

フレーム設計(C型、ストレートサイドなど)に関わらず、ラムは制御された力を提供し、フレームはプラテンに重要な安定性を提供することで、金属成形工程における精度を確保します。上級モデルはPLC制御の自動化インターフェースを統合し、生産ラインへのシームレスな統合を実現します。

当社のプレス機は、従来の工程の欠点を解消します。当社の主力サーボ+空圧ソリューションは、軽量・高精度が求められる分野において大きなメリットを発揮するだけでなく、油圧カスタマイズ能力により、重工業のニーズにも対応可能です。例えば、サーボ油圧ハイブリッドシステム、またはサーボ空圧ハイブリッドシステムを使用することで、単一工程の欠点を解消し、精度と効率を両立させることができます。同時に、材料特性(厚さ/延性)、生産要件、そして精度レベルも考慮して、最適な機種を選定する必要があります。選定方法に迷われた場合は、お気軽にお問い合わせください。

以下のフォームにご記入いただければ、すぐにご連絡させていただきます。