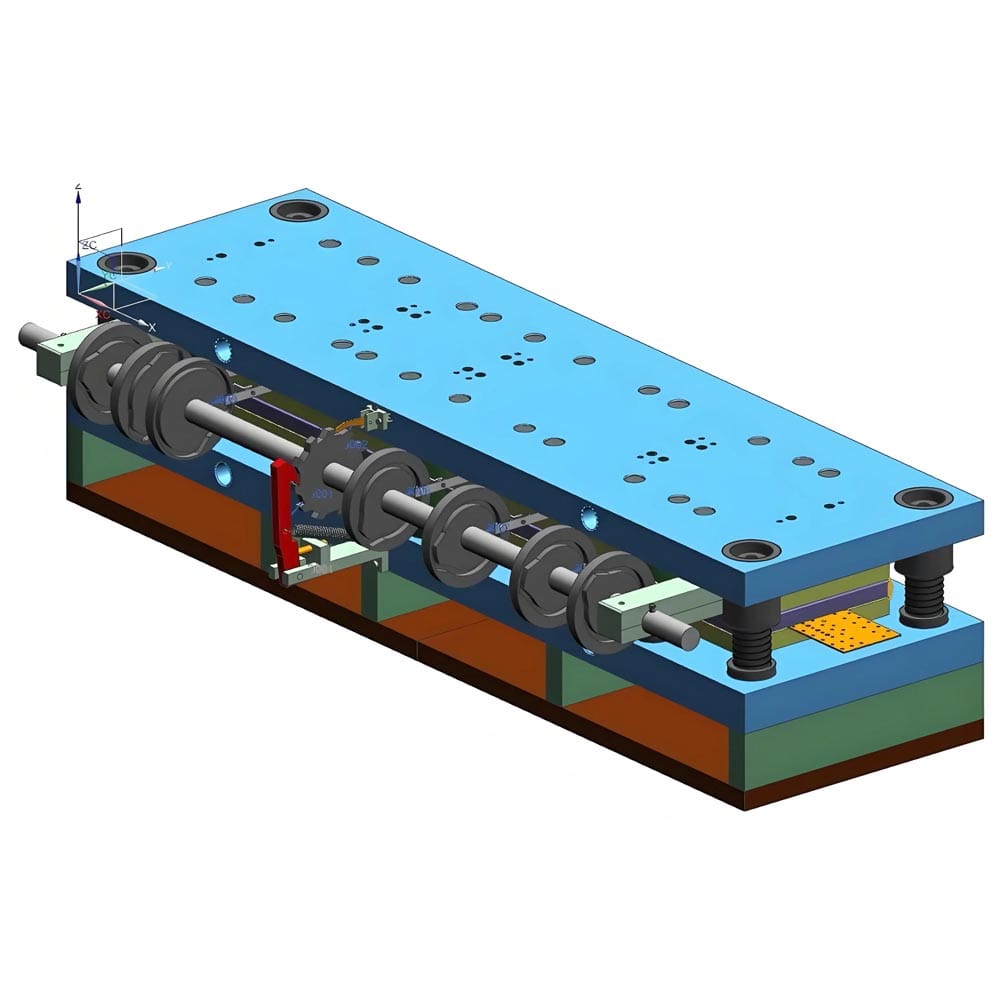

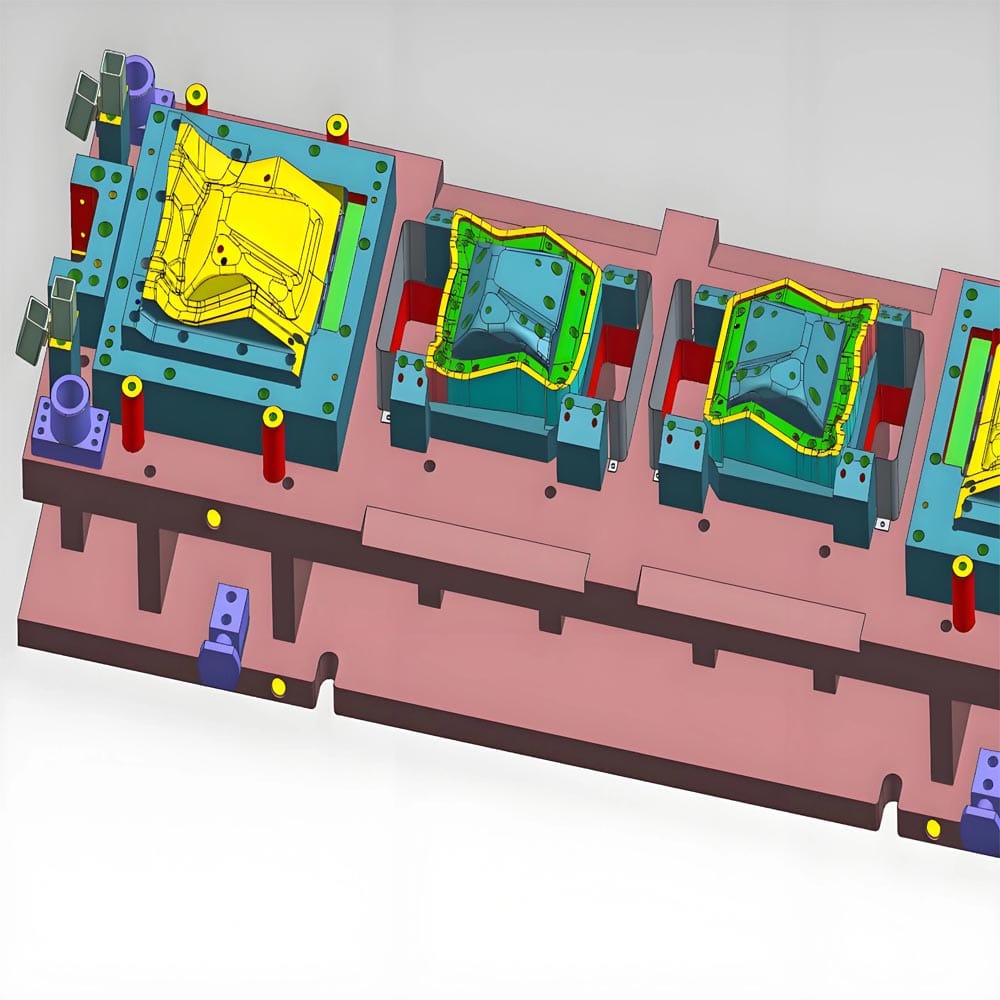

順送型プレスは、順送型金型と自動供給システムで動作するように設計された、特殊なタイプのスタンピングプレスです。一度に1つの操作のみを完了する単段プレスとは異なり、順送型プレスは、切断、打ち抜き、曲げ、成形などの複数の操作を1回のプレスストロークで行い、材料を異なるステーションを通して段階的に前進させます。

より大きく、より複雑な構造: 通常、強度と安定性を確保するためにクローズドフレーム設計で作られています。プレス本体は、マルチステーション金型や供給装置に対応するため、標準的なプレスよりも長くなっています。(プレスフレームのタイプについてご興味のある方は、以下の比較をご覧ください。 CフレームプレスとHフレームプレス.)

自動供給システム: デコイラー(コイルラック)、矯正機、ローラーまたは空圧フィーダーなどのコンポーネントを含む連続コイル供給システムを常に装備しています。このシステムにより、各ダイ・ステーションでのスムーズな材料搬送が保証されます。

マルチステーション順送金型: 金型自体は長く、複数の連続したワークステーションが1つのツールに統合されている。各ストロークは、完成部品が形成され分離されるまで、シートメタルストリップを次のステーションに進めます。

拡張されたマシンレイアウト: コイル材は通常、片側から供給され、ガイドレールまたはローラーを通過し、金属スタンピングシーケンスの後に排出される。これにより、機械全体のフットプリントがより「細長く」なります。

高度なコントロールパネル: 送り速度調整、複数ステーションの同期、エラー検出、そして多くの最新印刷機ではタッチスクリーンインターフェースなどの機能を備えている。

安全対策: 高速で連続運転するため、順送型プレスには多くの場合、保護バリアと安全センサーが装備されています。

高い生産性と効率性: 複数のプロセスが一度に完了する。

人件費の削減: セットアップ後のオペレーターの介入は最小限。

優れた一貫性: 大量生産でも均一な品質を確保。

大量生産に最適: 自動車、家電、家庭用電化製品などの業界で一般的。

さらに高い精度やエネルギー効率が要求される場合、メーカーは次のようなことを検討する。 サーボスタンピングプレス従来の機械式プレスと比較して、プログラム可能なストローク・プロファイルと低いエネルギー消費を可能にする。

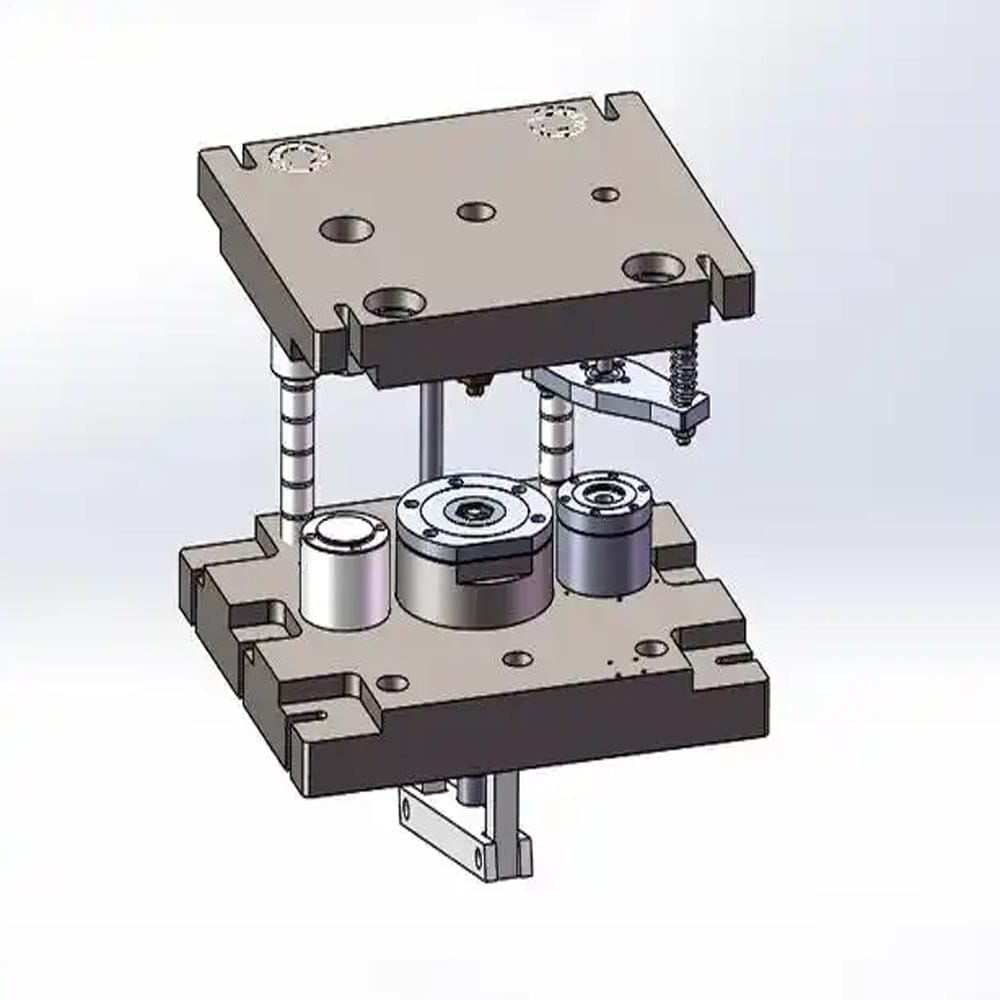

単段プレスは、1回のストロークで1つの操作のみを行うスタンピングプレスです。完全な部品を生産するには、オペレーターは金型を交換するか、複数のセットアップを経てワークを加工する必要があります。複合金型を装備することもできる。複合金型は、1回のストロークで2つ以上の加工を行うように設計されています。例えば、ブランキングとピアシングを同時に行うことができます。

このセットアップにより、メーカーは単段プレスのシンプルさと低コストを維持しながら、複数の作業を必要とする部品の効率を向上させることができる。

コンパクトでシンプルなデザイン: 単段プレスは通常、順送プレスよりも小型で複雑ではない。フレームは多くの場合 Cフレーム またはクローズドフレームで、ワークテーブルサイズは中程度である。このプレスは、一度に1つの工程しか処理しないため、供給システムやマルチステーション・ツーリングを必要とせず、機械の外形がより簡単になっている。

基本的な外観: 典型的な例は、小型のオープン型単段プレスで、構造は頑丈な "鉄骨 "のようだ。動力機構は上部に搭載され、下には作業台が1台置かれており、明確で直接的な作業領域が確保されている。

自動給餌システムはない: ワークテーブルには通常、ダイセットが1つしかない。連続的な供給や搬送機構がないため、ダイ周辺はより開放的ですっきりしている。オペレーターは、手作業でワークピースを載せたり取り出したりしなければならない(または簡単なロボットアームを使用する)。

簡素化されたコントロールパネル: 制御装置には通常、スタート/ストップやストローク調整などの基本機能しかない。この機械は、手動による単一作業、または簡単な自動化用に設計されている。

高い柔軟性: 異なるパーツへの適応が容易で、素早い変更が可能。

金型コストの低減: 金型はプログレッシブ金型よりはるかに安い。

試作や精密作業に最適: 研究開発、試作、少量生産に最適。

コンパクトなフットプリント: 大型のスタンピングプレスに比べ、床面積が小さくて済む。

高効率 - オペレーションを組み合わせることで、セットアップ回数を削減。

一貫した精度 - ピアシングやブランキングなどの関連工程間の正確なアライメントを保証します。

費用対効果 - プログレッシブ・ダイに投資するよりも手頃な価格で、しかも労力と時間を節約できます。

中量生産に最適 - 柔軟性と生産性のバランス。

単段プレスは次のような場合に最適である:

カスタム金属部品

小ロット注文

プロトタイピングと研究環境

| 特徴/側面 | 順送金型プレス | シングルステージ・プレス |

|---|---|---|

| ストロークあたりの動作 | 複数の作業を連続して行う(切断、打ち抜き、曲げ、成形) | 1回のストロークで1回の操作のみ |

| ダイ・タイプ | 順送金型(マルチステーション統合工具) | 単一工程用金型 |

| 給餌システム | 自動コイル供給システム搭載(デコイラー、ストレートナー、フィーダー) | 連続給餌なし、手動または半自動給餌 |

| 機械構造 | 大型のクローズドフレームで、マルチステーション・ツーリングおよび供給装置に適合するよう細長くなっています。 | コンパクトでシンプルな設計、多くの場合Cフレームか小型クローズドフレーム |

| コントロールパネル | 高度な(送り速度、同期、エラー検出、タッチスクリーン) | ベーシック(スタート/ストップ、ストローク調整) |

| オートメーション・レベル | 高 - 連続運転用に設計 | 低 - 手動または単純な自動化に依存 |

| 生産性 | 非常に高く、大量生産に最適 | 低め、小ロットに最適 |

| 金型費用 | 複雑なプログレッシブ・ダイのため、より高い | より低く、シンプルなシングルダイ |

| アプリケーション | 自動車プレス、家電製品、家電製品 | カスタム金属部品、研究開発、プロトタイピング、小ロット生産 |

| 代表的な駆動システム | 電源は サーボプレス, 空気圧プレスあるいは 油圧プレス、 用途による | として販売されていることが多い。 空気圧プレス 軽作業用、 サーボプレス 正確さを求めるなら 油圧プレス 重作業用 |

順送型プレスは コイルフィード自動システム.コイル状のシートメタルは、広げられ、まっすぐにされ、プレスに連続的に供給される。ストリップは プログレッシブ・ダイこれは、複数のステーションを1つのツールに統合したものである。プレスストロークごとに材料は次のステーションに移動し、次のような作業が行われる。 ブランキング、打ち抜き、曲げ、成形 が行われる。最後に、完成品がストリップから切り離される。これにより、工程は高度に自動化され、効率的で、大量生産に適した一貫したものとなる。

対照的に、単段プレスは、次のような作業を行う。 1回のストロークで1つの操作のみ.オペレーター(または簡単なハンドリング装置)がプレステーブルにワークを置き、金型に合わせ、プレスを作動させる。ストロークの後、部品は手作業で取り除かれ、仕上げ加工を行うか、別の金型に移動してさらに加工を行う。製造の各段階で個別のセットアップが必要なため、この工程は 労働集約的で時間がかかるしかし、小ロット、カスタム部品、プロトタイピングには非常に柔軟性がある。

順送プレス機と単段プレス機は、どちらも金属プレス加工において重要な役割を果たしますが、その用途は大きく異なります:

を使用する。 順送型プレス 大量生産、優れた繰返し精度、部品当たりの低コストが必要な場合。

を選択する。 単段プレス 柔軟性、金型コストの削減、プロトタイピング機能が必要な場合。

プログレッシブ・プロセスかシングル・ステージ・プロセスかを選択することに加えて、次のことを考慮することも重要である。 駆動方式 プレス機のオプション サーボプレス, 空気圧プレスあるいは 油圧プレス は、精度、速度、力の要求に応じて、性能をさらに最適化することができる。

👉 チームへのお問い合わせ どのプレスとドライブシステムがお客様の生産ニーズに最適かをご確認ください。

Q1: 順送プレスと単段プレスの主な違いは何ですか?

順送型プレスは、自動供給システムを使って1回のストロークで複数の作業を行うが、単段プレスは1回のストロークで1つの作業しか行わず、通常は手作業が必要である。

Q2: どのプレスがプロトタイピングに適していますか?

単段プレスは一般的に、柔軟性があり金型コストが低いため、プロトタイピングや研究開発に好まれます。

Q3: 順送プレスは単段プレスより高価ですか?

確かに、順送型プレスは複雑な金型と自動化システムのため、高い初期投資が必要です。しかし、大規模生産では部品単価を下げることができます。

Q4: 両タイプのプレスで、サーボ、空圧、油圧の駆動システムは使用できますか?

はい、順送プレスも単段プレスも、以下の方法で駆動できます。 サーボ、空気圧、油圧システム用途に応じて使い分けられる。例えば、サーボプレスは精度を提供し、空気圧プレスは軽作業に適し、油圧プレスは高いトン数を提供します。

Q5: 一般的に順送プレスが使用されている産業は?

順送プレスは、大量の同一部品を必要とする自動車製造、家電製品製造、家電製品製造などで広く使用されている。

以下のフォームにご記入いただければ、すぐにご連絡させていただきます。