A classificação tradicional concentra-se principalmente em sistemas mecânicos, hidráulicos e pneumáticos, mas a inovadora prensa puncionadeira servo para paisagismo atual está muito à frente em muitos aspectos. Vamos dar uma olhada!

Uma prensa, também conhecida como prensa de conformação ou prensa de estampagem, é uma prensa industrial de alta resistência. Durante o processo de conformação, ela aplica uma pressão tremenda e controlável para deformar ou separar plasticamente um molde em chapa, tira, tubo ou perfil, produzindo uma peça ou produto semiacabado com o formato e tamanho desejados (por exemplo, alterando ou ajustando as dimensões de aço, alumínio ou outros materiais). Em outras palavras, sua principal função é "puncionar" e "prensar" chapas finas, o que a torna amplamente utilizada na indústria de manufatura.

As prensas são de vários tipos, mas compartilham componentes principais: uma estrutura/base rígida e um conjunto de punção e matriz, onde a punção é montada no cilindro móvel e a matriz é fixada na placa fixa (mesa de trabalho). A máquina aplica força controlada à chapa metálica por meio de um sistema de energia que impulsiona o cilindro para baixo.

A maioria das prensas de montagem consiste em três partes fundamentais:

Quadro: Fornece integridade estrutural.

Ram (Slide): Proporciona força de pressão vertical.

Platen (Placa de reforço): Suporta a matriz e a peça de trabalho.

Somos especialistas em servo-elétricos e prensas pneumáticas, ao mesmo tempo em que oferece soluções hidráulicas personalizadas como nossa prensa hidráulica de cilindro duplo de 4 colunas, entregue recentemente, com controle de sincronização multiponto para distribuição uniforme de pressão.

Mecanismo de acionamento: Mecanismo de alavanca/parafuso amplifica a força humana

Aplicações: Preparação de amostras de laboratório, oficinas de reparo, dobra de chapas metálicas de baixo volume

Vantagens:

✓ Consumo zero de energia

✓ Portátil e compacto

✓ Custo operacional ultrabaixo

Desvantagens:

✘ Capacidade máxima de 5 toneladas

✘ Baixa eficiência

✘ Depende da habilidade do operador

Mecanismo de acionamento: Servo motor aciona fuso de esferas com curvas de movimento programadas por CLP

Aplicações:

Obturação de eletrônica de precisão

Formação de dispositivos médicos

Estampagem progressiva

Vantagens:

✓ Precisão de repetição de ±0,01 mm

✓ Economia de energia 30-60%

✓ Curso/velocidade programáveis

✓ Nível de ruído abaixo de 75dB

Desvantagens:

✘ Maior investimento inicial

✘ Requer manutenção especializada

✓ Mitigação:

Mecanismo de acionamento: O ar comprimido aciona o pistão do cilindro para força linear

Aplicações:

Perfuração de PCB

Rebitagem de plástico

Encaixe de pressão leve

Vantagens:

✓ 500+ golpes/minuto

✓ Operação à prova de explosão

✓ Manutenção mínima

✓ Ideal para tarefas de baixa tonelagem

Desvantagens:

✘ Ruído >85dB

✘ Flutuação de força ±5%

Mecanismo de acionamento: Bomba motorizada → Fluxo de óleo controlado por válvula → Pressão do cilindro

Aplicações:

Conformação de vigas automotivas

Compactação por metalurgia do pó

Laminação composta

Vantagens:

✓ Força constante de curso total

✓ Proteção contra sobrecarga

✓ Configurações de mais de 5.000 toneladas

✓ Otimizado para estampagem profunda/conformação pesada

Desvantagens:

✘ Sensibilidade à temperatura do óleo

✘ Tempos de ciclo mais lentos

✘ Riscos potenciais de vazamento

Mecanismo de acionamento: Motor → Volante → Embreagem → Virabrequim → Movimento linear de carneiro

Aplicações:

Obturação de peças padrão de alto volume

Produção de matrizes progressivas de hardware

Vantagens:

✓ Operação 100+ SPM

✓ Design mecânico simples

✓ Menor custo de aquisição

Desvantagens:

✘ Tonelagem total somente no ponto morto inferior

✘ Alta inércia (desafios de parada de emergência)

✘ Vibração/ruído significativo

| Processo | Limitação inerente | Solução de Servo Press | Solução de Prensa Pneumática | Solução para Prensa Hidráulica |

|---|---|---|---|---|

| Socos | Alta tonelagem necessária para materiais espessos | ✓ Capacidade de alto torque e baixa velocidade | ✘ Limitado a serviços leves | ✓ Força constante de curso total |

| Perda de precisão em padrões densos | ✓ Compensação de posição em malha fechada | ✓ Redução da vibração da almofada de ar | ✘ A deriva térmica afeta a precisão | |

| Estampagem | Alto custo de ferramentas/troca lenta | ✓ Troca rápida de matriz + recuperação de programa | ✓ Compatibilidade simples de matrizes | ✓ Maior adaptabilidade do processo |

| Baixa flexibilidade | ✓ Perfis de força programáveis | ✘ Somente formação básica | ✓ Ajuste de pressão infinito | |

| Dobrando | Desafios de retorno | ✓ Compensação de profundidade em tempo real | ✘ Flutuações de força | ✓ A pressão de permanência minimiza o rebote |

| Baixa eficiência de curva complexa | ✓ Capacidade de dobra 3D multieixo | ✘ Somente curvas em linha reta | ✓ Conformação de precisão em baixa velocidade | |

| Forjamento | Requer aquecimento auxiliar | ✘ Sem controle térmico | ✘ Inadequado para trabalho a quente | ✓ Integração de placa aquecida |

| Danos por estresse térmico | ✓ O forjamento a frio reduz a fadiga | ✘ Não aplicável | ✓ Sistemas de resfriamento de matriz opcionais | |

| Estampagem profunda | Defeitos de enrugamento/rasgo | ✓ Controle de velocidade em vários estágios | ✘ Força insuficiente causa rachaduras | ✓ Otimização da força do suporte de chapas |

| São necessários sorteios em vários estágios | ✓ Conformação de alta proporção em uma única etapa | ✘ Somente sorteios superficiais | ✓ Capacidade de múltiplos tragos de curso longo | |

| Relevo | Má adaptação à superfície curva | ✓ Posicionamento da peça de trabalho de 6 eixos | ✘ Impacto rígido danifica contornos | ✓ Aplicação de pressão suave ao toque |

| Desgaste de relevo raso | ✓ A força de precisão aumenta a vida útil da matriz | ✓ Ciclos altos distribuem o desgaste | ✓ Alta pressão para relevos profundos | |

| Cunhagem | Força manual inconsistente | ✓ Substituição de força servo-acionada | ✓ Consistência da pressão do ar | ✘ Exagero para trabalho de precisão |

| Dependência de habilidade do operador | ✓ Programa automatizado elimina variância | ✓ Configuração de parâmetros simplificada | ✘ Operação complexa requer treinamento |

As puncionadeiras são utilizadas principalmente para estampagem de metais, incluindo puncionamento, corte, cisalhamento, dobra, estiramento, estampagem profunda, flangeamento, ondulação, abaulamento, encolhimento, cunhagem, acabamento, rebitagem e prensagem de chapas e tiras de aço, alumínio, cobre e outros metais. As puncionadeiras também são amplamente utilizadas para conformação e corte de materiais não metálicos. Essas aplicações normalmente exigem menor tonelagem e processos relativamente simples.

Princípio de funcionamento:

Cria furos ou corta contornos por meio de ação de cisalhamento entre o punção e a matriz.

Aplicações:

Furos de ventilação em gabinetes elétricos

Telas perfuradas para sistemas de filtragem

Recortes decorativos em sinalização

Vantagens:

✓ Capacidade de processamento rápido de múltiplos furos

✓ Cortes limpos e sem rebarbas

✓ Trocas rápidas de matriz

Limitações:

✘ Alta tonelagem necessária para materiais espessos

✘ Perda potencial de precisão em padrões de perfuração densos

Princípio de funcionamento:

Molda ou corta metal usando força de compressão entre matrizes correspondentes.

Aplicações:

Formação de painéis de carroceria automotiva

Produção de carcaças de eletrodomésticos

Cunhagem de moedas e medalhas

Vantagens:

✓ Operações compostas por golpe

✓ Capacidade de geometria 3D complexa

✓ Alta utilização de material

Limitações:

✘ Alto investimento em ferramentas

✘ Flexibilidade limitada (dependente da matriz)

Princípio de funcionamento:

Dobra chapas metálicas pressionando-as entre as matrizes superior e inferior.

Aplicações:

Fabricação de chassis eletrônicos

Dobramento de estrutura arquitetônica

Fabricação de suportes para tubos

Vantagens:

✓ Ângulos de curvatura ajustáveis

✓ Capaz de processamento de peças longas

✓ Preservação da integridade da superfície

Limitações:

✘ Compensação de retorno elástico necessária

✘ Baixa eficiência para curvas complexas

Princípio de funcionamento:

Remodela metal aquecido sob pressão constante dentro de matrizes fechadas.

Aplicações:

Forjamento do virabrequim do motor

Fabricação de ferramentas manuais

Componentes de titânio aeroespacial

Vantagens:

✓ Propriedades metalúrgicas aprimoradas

✓ Redução dos requisitos de usinagem

✓ Produção quase líquida

Limitações:

✘ São necessários sistemas de aquecimento auxiliares

✘ Estresse térmico extremo nas matrizes

Princípio de funcionamento:

Molda chapas metálicas em formas ocas por meio de tensão de tração radial.

Aplicações:

Fabricação de pias de cozinha

Produção de caixas de bateria

Formação de vasos de pressão

Vantagens:

✓ Altas relações profundidade-diâmetro

✓ Integridade perfeita das peças

✓ Controle uniforme da espessura da parede

Limitações:

✘ Riscos de enrugamento/rasgo

✘ Frequentemente requer processamento em vários estágios

Princípio de funcionamento:

Cria padrões de relevo de superfície por meio de deformação plástica controlada.

Aplicações:

Texturização decorativa de couro

Padrão de ladrilho antiderrapante

Melhoria da superfície da embalagem

Vantagens:

✓ Melhoria estética/funcional da superfície

✓ Processamento de materiais não destrutivo

✓ Operação de alta velocidade com um único golpe

Limitações:

✘ Detalhes superficiais sujeitos a desgaste

✘ Adaptabilidade limitada de superfícies curvas

Princípio de funcionamento:

Gera força linear através de um mecanismo de parafuso rotacional.

Aplicações:

Cunhagem de joias de precisão

Compactação de blanks cerâmicos

Preparação de amostras de laboratório

Vantagens:

✓ Pressão controlada pelo operador

✓ Operação limpa sem necessidade de sistema hidráulico

✓ Confiabilidade mecânica simples

Limitações:

✘ A consistência da saída varia

✘ Depende da habilidade do operador

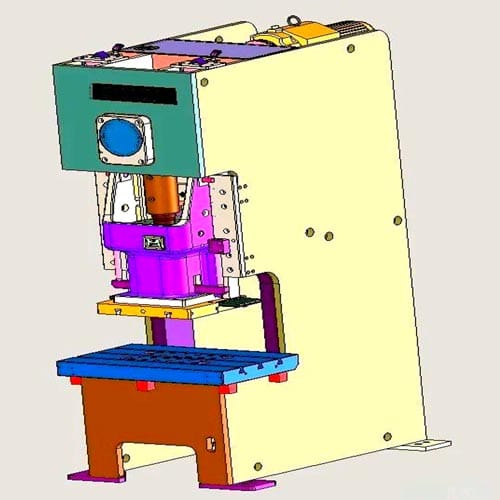

Características:

Construção frontal aberta com perfil em forma de “C”

Conjunto de cama/coroa independente

Aplicações:

✓ Endireitamento ✓ Obturação leve ✓ Montagem

Características:

Estrutura em C giratória (capacidade de inclinação de 15° a 30°)

Ejeção de sucata assistida pela gravidade

Aplicações:

✓ Estampagem progressiva ✓ Perfuração de alta velocidade

Características:

Construção de colunas verticais duplas + caixa de coroa/cama

Movimento de deslizamento guiado

Aplicações:

✓ Estamparia de painéis automotivos ✓ Cunhagem de precisão

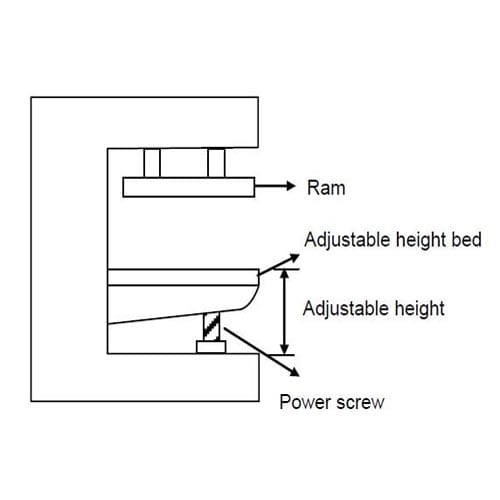

Características:

Cilindros verticais duplos + prato móvel

Altura da cama ajustável

Aplicações:

✓ Moldagem por compressão ✓ Vulcanização de borracha

Leitura relacionada: Prensa de estrutura C vs. Prensa de estrutura H

Independentemente do design da estrutura (tipo C, lado reto, etc.), o cilindro fornece força controlada, enquanto a estrutura proporciona estabilidade crítica à placa, garantindo precisão durante as operações de conformação de metal. Modelos avançados integram interfaces de automação controladas por CLP para integração perfeita às linhas de produção.

Nossas máquinas de prensagem podem suprir as deficiências dos processos tradicionais. Nossas principais soluções servo + pneumáticas apresentam vantagens significativas em áreas de baixa densidade e alta precisão, enquanto nossas capacidades de personalização hidráulica podem complementar as necessidades de cenários industriais pesados. Por exemplo, podemos utilizar sistemas híbridos servo-hidráulicos ou sistemas híbridos servo-pneumáticos para suprir as deficiências de um único processo, garantindo precisão e eficiência. Ao mesmo tempo, a seleção criteriosa também deve ser baseada nas propriedades do material (espessura/ductilidade), requisitos de produção e nível de precisão. Se você não tiver certeza de como escolher, não hesite em entrar em contato conosco.

Preencha o formulário abaixo e entraremos em contato em breve.