Escolha certo e você obterá eficiência e economia de custos; escolha errado e você ficará preso com baixa precisão e consumo excessivo de energia.

Hoje, vamos detalhar as principais diferenças entre esses dois tipos de puncionadeiras. Depois de ler, você saberá qual delas sua oficina deve escolher.

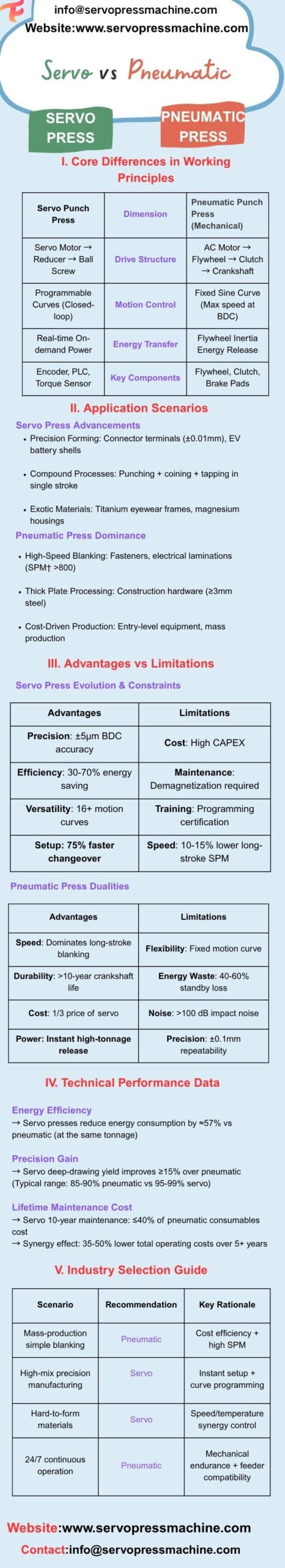

A prensa de estampagem pneumática, também conhecida como prensa pneumática ou puncionadeira pneumática, é um instrumento de trabalho pesado na estampagem de metais. Seu projeto principal se baseia em um motor de indução CA funcionando a velocidade constante.

Armazenamento e transferência de energia: O motor aciona continuamente um volante pesado, armazenando energia cinética. Durante a operação, uma embreagem pneumática é acionada, transferindo a rotação do volante para um virabrequim (ou engrenagem excêntrica).

Conversão de movimento: O virabrequim/engrenagem excêntrica converte o movimento rotativo em movimento linear alternativo do cilindro/controle deslizante por meio de um mecanismo de biela.

Parando: No final do ciclo, uma prensa pneumática interrompe o movimento.

Ciclo fixo: Comprimento de curso fixo e curva de velocidade fixa (senoidal).

Caminho Inflexível: A trajetória, a velocidade e a posição do ponto morto inferior (BDC) são essencialmente fixas (ajuste mecânico limitado possível). Cada curso depende principalmente da energia inercial armazenada no volante.

Curva fixa: O movimento segue uma curva sinusoidal rígida – mais rápido próximo do BDC, velocidade zero nos pontos mortos superior/inferior.

Curso fixo: Comprimento determinado mecanicamente (excentricidade da manivela), os ajustes são limitados e demorados.

Velocidade única: O número máximo de braçadas por minuto (SPM) é fundamental, mas a variação de velocidade dentro da braçada é incontrolável.

Baixa flexibilidade: Inadequado para processos que exigem perfis de movimento especiais (por exemplo, estampagem profunda, cunhagem, rosqueamento, engomagem).

Repetibilidade: Depende da tolerância mecânica (folga do rolamento, desgaste da articulação), normalmente em torno de ±0,1 mm. A precisão diminui com o tempo e em altas velocidades devido à inércia.

Estabilidade do BDC: Significativamente afetado pela inércia do volante e mudanças de carga, levando a menor estabilidade.

Controlar: Partida/parada básica (via embreagem/freio). O controle preciso de força/tonelagem requer amortecedores hidráulicos/pneumáticos separados e é limitado.

Vantagem de alta velocidade: Excelente em SPM nominal alto para operações de corte simples e de curso longo devido à energia do volante.

Eficiência no mundo real: Não é possível aproveitar a velocidade para processos que exigem tempo de permanência ou formação lenta; pode até exigir velocidade reduzida.

Tempo de troca: Ajustar o curso ou trocar matrizes exige um longo tempo de inatividade mecânica.

Dreno de energia constante: O motor funciona continuamente para manter o volante girando, consumindo uma quantidade significativa de energia mesmo quando ocioso (30%-70% de energia total, dependendo da utilização/tamanho do volante).

Consumo de ar: O ar comprimido usado para operação de embreagem/freio gera um custo adicional de energia.

Ruído e vibração: Altos níveis de ruído e vibração provenientes do volante, engate da embreagem e impacto mecânico.

Estresse de Impacto: O impacto inerente de alta velocidade aumenta o estresse nos moldes (especialmente os de precisão/frágeis), acelerando o desgaste e a lascamento.

Controle de fluxo deficiente: A curva fixa dificulta a otimização do fluxo de material em conformações complexas (por exemplo, estampagem profunda), aumentando os riscos de rachaduras ou enrugamento.

Consistência inferior: A precisão e a estabilidade reduzidas afetam a uniformidade das peças.

Design complexo: Várias peças móveis: motor, volante, embreagem, freio, virabrequim/engrenagem excêntrica, articulações.

Alta manutenção: Verificações frequentes, ajustes e substituições necessárias para peças de desgaste: lonas de embreagem/freio, rolamentos, chaves de acionamento e sistemas de lubrificação.

Maior custo de manutenção: Os custos acumulados de peças de reposição (revestimentos) e mão de obra são significativos.

Baixo custo inicial: Tecnologia madura, construção relativamente "simples", menor custo de fabricação. O preço de compra costuma ser muito menor do que o de servoprensas de tonelagem equivalente.

Maior TCO: Consumo significativo de energia, custos elevados de manutenção (peças, mão de obra), vida útil do molde potencialmente mais curta e taxas de rendimento mais baixas geralmente resultam em um TCO muito mais alto a longo prazo.

Obturação simples e de alto volume (por exemplo, peças padrão, laminações de aço elétrico).

Aplicações com baixa precisão ou requisitos de complexidade de conformação.

Compradores preocupados com o orçamento são menos sensíveis aos custos de energia a longo prazo.

Operações simples, de curso longo, que exigem SPM nominal muito alto.

Para aplicações onde a simplicidade e a capacidade de corte de alta velocidade de uma prensa pneumática tradicional são ideais, nossa Série TP-EX A prensa pneumática de estrutura C oferece uma solução robusta e econômica. Também podemos personalizar-fazer uma prensa pneumática. Disponível de 15 a 400 toneladas, a série TP-EX oferece os principais benefícios da tecnologia de prensa de estampagem pneumática em uma estrutura C versátil, adequada para muitas tarefas de estampagem padrão que exigem eficiência em execuções de produção de alto volume.

Uma prensa de estampagem servo (também conhecida como prensa de estampagem elétrica) é um tipo avançado de prensa de estampagem que substitui o sistema tradicional de volante, embreagem e freio por um servomotor de alta potência (normalmente um motor síncrono de ímã permanente).

Tecnologia de núcleo: O servo acionamento elétrico

Fonte da unidade: Um servomotor de alta potência (normalmente um motor síncrono de ímã permanente).

Transmissão de energia: O servomotor aciona diretamente (ou por meio de um redutor, correia dentada/engrenagens) um fuso de esferas ou mecanismo de articulação (como um tipo de alavanca), movimentando o cursor. Isso elimina o volante e o sistema tradicional de embreagem/freio.

Controle de movimento: Controle programável totalmente digital. O servossistema regula com precisão a posição, a velocidade e a aceleração do slide, possibilitando qualquer perfil de movimento desejado (por exemplo, aproximação lenta, avanço rápido, parada, retorno lento). A energia é fornecida "sob demanda" pelo servomotor em tempo real.

Curvas programáveis (vantagem principal!): Adapte o movimento de deslizamento na IHM para materiais e processos específicos. Exemplos incluem:

Abordagem/Contato Lento: Reduz impacto/ruído, aumentando a vida útil da matriz.

Estamparia de alta velocidade: Mantém a produtividade.

Permanência no Ponto Morto Inferior (BDC): Permite controle de formação, cunhagem ou rebote.

Retorno lento: Evita que o material grude ou rasgue.

Controle de múltiplas velocidades: Obtenha várias mudanças de velocidade com um único movimento.

Comprimento de curso variável: Defina praticamente qualquer comprimento de curso dentro da capacidade do servomotor – sem necessidade de alterações de hardware, reduzindo drasticamente o tempo de configuração.

Controle preciso de velocidade: Defina velocidades máximas, velocidades específicas de zona e taxas de aceleração/desaceleração.

Máxima flexibilidade: Uma máquina se adapta a inúmeros processos complexos por meio da programação. Servoprensa Série NB-EX se destaca aqui, oferecendo adaptabilidade incomparável em sua faixa de 15T-300T.

Repetibilidade excepcional: Precisão de posicionamento de repetição ultra-alta (±0,01 mm ou melhor) obtida por meio de feedback de circuito fechado (codificador) monitorando e ajustando constantemente a posição do slide.

BDC estável: Excelente estabilidade, não afetada por variações de carga/velocidade, essencial para conformação de precisão.

Controle preciso de tonelagem: O controle preciso do torque do motor permite o gerenciamento e o monitoramento precisos da tonelagem, até mesmo estampagem de força constante, protegendo matrizes e peças.

Controle Inteligente: Sistemas PLC/CNC avançados integrados permitem programação complexa, monitoramento de parâmetros, diagnósticos e registro de dados.

SPM eficaz otimizado: Embora o pico de SPM possa ser ligeiramente menor do que as prensas de estampagem pneumáticas de ponta em cursos longos, o movimento programável aumenta significativamente eficaz saída:

Obtenha SPM altamente eficaz em aplicações de curso curto otimizando curvas (por exemplo, retorno mais rápido).

Reduzir/eliminar operações secundárias (por exemplo, corte + conformação + cunhagem em um único golpe).

Tempo mínimo de configuração (basta carregar o programa).

Eficiência geral: Para conformações complexas, integração de múltiplos processos ou trocas frequentes de trabalho, a servoprensa elétrica oferece produtividade geral muito maior do que as pneumáticas. A Série NB-EX foi projetada para máximo tempo de atividade e produtividade.

Energia sob demanda (vantagem principal!): Consome eletricidade apenas Durante o movimento do slide, proporcional ao trabalho realizado (tonelagem * distância). A energia de reserva é mínima (somente sistema de controle).

Sem perda de marcha lenta do volante: Elimina a maior fonte de desperdício de energia em modo de espera.

Sem embreagem pneumática: Economiza consumo de ar comprimido.

Economia comprovada: Normalmente, as prensas de estampagem 30%-70% são mais eficientes em termos de energia do que as prensas pneumáticas, dependendo do processo e da utilização.

Ruído e vibração reduzidos: Movimento otimizado (por exemplo, contato lento), sem engate de embreagem e sem volante enorme resultam em ruído/vibração drasticamente menores e em um melhor ambiente de trabalho.

Maior vida útil da matriz: A aproximação lenta programável, a permanência e o retorno lento reduzem drasticamente as cargas de impacto e o estresse da matriz.

Fluxo de material otimizado: O controle preciso de velocidade/posição garante um fluxo de material mais suave durante a conformação, minimizando defeitos (por exemplo, alongamento uniforme, retorno elástico controlado) e aumentando significativamente o rendimento de peças complexas.

Alta precisão e estabilidade: Garante dimensões de peças altamente consistentes, uma marca registrada da Servo Stamping Press da série NB-EX.

Design simplificado: Os principais componentes são o servomotor, o redutor (opcional), o fuso de esferas ou o acionamento/articulação direta. Os complexos sistemas de volante, embreagem e freio são removidos.

Manutenção mais fácil: Menos peças móveis. A manutenção primária envolve o motor (geralmente sem necessidade de manutenção), a lubrificação dos parafusos/guias ou os rolamentos. A carga de trabalho de manutenção é significativamente reduzida.

Custos de manutenção reduzidos: Menos peças de desgaste resultam em custos de longo prazo substancialmente mais baixos em comparação às prensas de estampagem pneumáticas.

Maior Investimento Inicial: Servomotores de alta potência, acionamentos, componentes de precisão e controles avançados tornam o preço de compra mais alto do que prensas de estampagem pneumáticas equivalentes (geralmente 1,5x – 2,5x+).

Forte vantagem de TCO (vantagem principal!): Custos de energia drasticamente mais baixos, manutenção reduzida, vida útil da matriz estendida, maior rendimento e maior produtividade significam que a prensa servo elétrica normalmente oferece um Custo Total de Propriedade (TCO) menor a médio e longo prazo.

Formação de Complexos: Estampagem profunda, engomagem, dimensionamento, cunhagem, flangeamento, rosqueamento – processos que exigem controle preciso do movimento.

Estamparia de precisão: Peças que exigem alta precisão dimensional e estabilidade BDC (por exemplo, conectores, estruturas de ligação, componentes de precisão).

Integração Multiprocesso:Execução de corte, conformação, cunhagem, etc., em um único ciclo de máquina.

Produção de alta variedade e baixo volume:Onde trocas rápidas de tarefas e trocas de programas são cruciais.

Materiais desafiadores: Aço de alta resistência, magnésio, titânio, ligas de precisão.

Ambientes com requisitos rigorosos de ruído, vibração ou consumo de energia.

Preencha o formulário abaixo e entraremos em contato em breve.