Geleneksel sınıflandırma esas olarak mekanik, hidrolik ve pnömatik sistemlere odaklansa da, günümüzün yenilikçi peyzaj servo delme presi birçok açıdan çok daha ileride. Haydi bir göz atalım!

Şekillendirme presi veya damgalama presi olarak da bilinen pres makinesi, ağır hizmet tipi bir endüstriyel prestir. Şekillendirme işlemi sırasında, sac, şerit, boru veya profil üzerindeki bir kalıbı plastik olarak deforme etmek veya ayırmak için muazzam, kontrol edilebilir bir basınç uygulayarak, istenen şekil ve boyutta bir iş parçası veya yarı mamul ürün üretir (örneğin, çelik, alüminyum veya diğer malzemelerin boyutlarını değiştirmek veya ayarlamak). Temel amacı ince sac malzemeleri "delmek" ve "preslemek" olduğundan, imalat endüstrisinde yaygın olarak kullanılır.

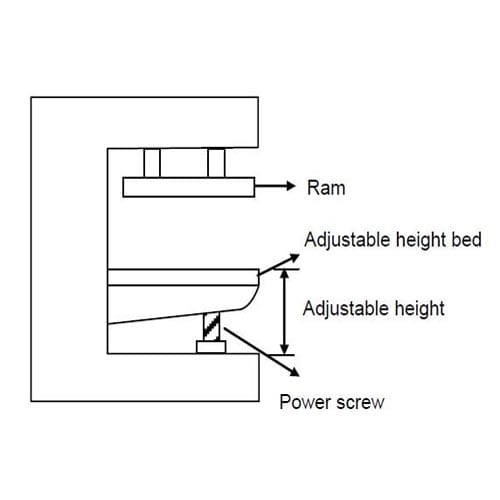

Pres makineleri çeşitli tiplerde gelir, ancak temel bileşenleri aynıdır: sert bir çerçeve/taban ve zımbanın hareketli koça monte edildiği, kalıbın ise sabit tablaya (çalışma masası) sabitlendiği bir zımba ve kalıp seti. Makine, koçu aşağı doğru iten bir güç sistemi aracılığıyla sac levhaya kontrollü kuvvet uygular.

Çoğu montaj presi üç temel parçadan oluşur:

Çerçeve: Yapısal bütünlüğü sağlar.

Ram (Slayt): Dikey presleme kuvveti sağlar.

Platen (Destek Plakası): Kalıbı ve iş parçasını destekler.

Servo-elektrik ve pnömatik presler, sunarken özel hidrolik çözümler Yakın zamanda teslim ettiğimiz, çok noktalı senkronizasyon kontrolüne sahip, düzgün basınç dağılımı sağlayan 4 kolonlu çift silindirli hidrolik presimiz gibi.

Tahrik Mekanizması:Kaldıraç/vida mekanizması insan gücünü artırır

Uygulamalar: Laboratuvar numune hazırlama, onarım atölyeleri, düşük hacimli sac bükme

Avantajları:

✓ Sıfır enerji tüketimi

✓ Taşınabilir ve kompakt

✓ Ultra düşük işletme maliyeti

Dezavantajları:

✘ Maksimum 5 ton kapasite

✘ Düşük verimlilik

✘ Operatör becerisine bağlıdır

Tahrik Mekanizması: Servo motor, PLC programlı hareket eğrileriyle bilyalı vidayı tahrik eder

Uygulamalar:

Hassas elektronik körleme

Tıbbi cihaz şekillendirme

Progresif kalıp damgalama

Avantajları:

✓ ±0,01 mm tekrarlama doğruluğu

✓ 30-60% enerji tasarrufu

✓ Programlanabilir strok/hız

✓ 75 dB'nin altında gürültü seviyesi

Dezavantajları:

✘ Daha yüksek ilk yatırım

✘ Özel bakım gerektirir

✓ Azaltma:

Tahrik Mekanizması: Basınçlı hava, doğrusal kuvvet için silindir pistonunu çalıştırır

Uygulamalar:

PCB delme

Plastik perçinleme

Hafif hizmet tipi pres bağlantısı

Avantajları:

✓ Dakikada 500+ vuruş

✓ Patlamaya dayanıklı çalışma

✓ Minimum bakım

✓ Düşük tonajlı görevler için idealdir

Dezavantajları:

✘ Gürültü >85dB

✘ ±5% kuvvet dalgalanması

Tahrik Mekanizması: Motor tahrikli pompa → Valf kontrollü yağ akışı → Silindir basıncı

Uygulamalar:

Otomotiv kiriş şekillendirme

Toz metalurjisi sıkıştırma

Kompozit laminasyon

Avantajları:

✓ Tam strok sabit kuvvet

✓ Aşırı yük koruması

✓ 5.000+ tonluk konfigürasyonlar

✓ Derin çekme/ağır şekillendirme için optimize edilmiştir

Dezavantajları:

✘ Yağ sıcaklığı hassasiyeti

✘ Daha yavaş çevrim süreleri

✘ Potansiyel sızıntı riskleri

Tahrik Mekanizması: Motor → Volan → Debriyaj → Krank Mili → Koç doğrusal hareketi

Uygulamalar:

Yüksek hacimli standart parça kesme

Donanım progresif kalıp üretimi

Avantajları:

✓ 100+ SPM işlemi

✓ Basit mekanik tasarım

✓ Daha düşük satın alma maliyeti

Dezavantajları:

✘ Sadece alt ölü noktada tam tonaj

✘ Yüksek atalet (acil durdurma zorlukları)

✘ Önemli titreşim/gürültü

| İşlem | İçsel Sınırlama | Servo Pres Çözümü | Pnömatik Pres Çözümü | Hidrolik Pres Çözümü |

|---|---|---|---|---|

| Yumruklama | Kalın malzemeler için yüksek tonaj gereklidir | ✓ Yüksek torklu düşük hız kabiliyeti | ✘ Hafif hizmet tipiyle sınırlıdır | ✓ Tam strok sabit kuvvet |

| Yoğun desenlerde doğruluk kaybı | ✓ Kapalı devre konum telafisi | ✓ Hava yastığı titreşim azaltma | ✘ Termal kayma hassasiyeti etkiler | |

| Damgalama | Yüksek takım maliyeti/yavaş değişim | ✓ Hızlı kalıp değişimi + program geri çağırma | ✓ Basit kalıp uyumluluğu | ✓ Daha geniş süreç uyumluluğu |

| Düşük esneklik | ✓ Programlanabilir kuvvet profilleri | ✘ Sadece temel şekillendirme | ✓ Sonsuz basınç ayarı | |

| Bükme | Geri yaylanma zorlukları | ✓ Gerçek zamanlı derinlik telafisi | ✘ Kuvvet dalgalanmaları | ✓ Bekleme basıncı geri tepmeyi en aza indirir |

| Düşük karmaşık eğri verimliliği | ✓ Çok eksenli 3D bükme kabiliyeti | ✘ Sadece düz virajlar | ✓ Yavaş hızda hassas şekillendirme | |

| Dövme | Yardımcı ısıtma gerektirir | ✘ Isı kontrolü yok | ✘ Sıcak işlere uygun değildir | ✓ Isıtmalı baskı levhası entegrasyonu |

| Kalıp termal stres hasarı | ✓ Soğuk dövme yorgunluğu azaltır | ✘ Uygulanamaz | ✓ İsteğe bağlı kalıp soğutma sistemleri | |

| Derin Çizim | Kırışma/yırtılma kusurları | ✓ Çok aşamalı hız kontrolü | ✘ Yetersiz kuvvet çatlaklara neden olur | ✓ Boş tutucu kuvveti optimizasyonu |

| Çok aşamalı çekilişler gerekli | ✓ Tek adımda yüksek oranlı şekillendirme | ✘ Sadece sığ çekimler | ✓ Uzun stroklu çoklu çekme kapasitesi | |

| Kabartma | Zayıf kavisli yüzey adaptasyonu | ✓ 6 eksenli iş parçası konumlandırma | ✘ Sert darbe konturlara zarar verir | ✓ Yumuşak dokunuşlu basınç uygulaması |

| Sığ kabartma aşınması | ✓ Hassas kuvvet kalıp ömrünü uzatır | ✓ Yüksek çevrimler aşınmayı dağıtır | ✓ Derin rahatlamalar için yüksek basınç | |

| Para basımı | Tutarlı olmayan manuel kuvvet | ✓ Servo tahrikli kuvvet değişimi | ✓ Hava basıncı tutarlılığı | ✘ Hassas işler için aşırıya kaçma |

| Operatör beceri bağımlılığı | ✓ Otomatik program, değişkenliği ortadan kaldırır | ✓ Basitleştirilmiş parametre ayarı | ✘ Karmaşık operasyonlar eğitim gerektirir |

Zımba presleri, çelik, alüminyum, bakır ve diğer metal sac ve şeritlerin delme, kesme, kesme, bükme, katlama, germe, derin çekme, flanşlama, kıvırma, şişirme, daraltma, baskı, bitirme, perçinleme ve presle montaj işlemleri de dahil olmak üzere metal damgalama için kullanılır. Zımba presleri ayrıca metal olmayan malzemelerin şekillendirilmesi ve kesilmesi için de yaygın olarak kullanılır. Bu uygulamalar genellikle daha düşük tonaj ve nispeten basit işlemler gerektirir.

Çalışma Prensibi:

Zımba ve kalıp arasındaki kesme hareketi ile delikler oluşturur veya konturları keser.

Uygulamalar:

Elektrik muhafazalarındaki havalandırma delikleri

Filtrasyon sistemleri için delikli elekler

Tabelalarda dekoratif kesikler

Avantajları:

✓ Hızlı çok delikli işleme yeteneği

✓ Çapaksız temiz kesimler

✓ Hızlı kalıp değişimleri

Sınırlamalar:

✘ Kalın malzemeler için yüksek tonaj gereklidir

✘ Yoğun delme desenlerinde potansiyel doğruluk kaybı

Çalışma Prensibi:

Eşleşen kalıplar arasında basınç kuvveti kullanarak metali şekillendirir veya keser.

Uygulamalar:

Otomotiv gövde paneli şekillendirme

Ev aletleri muhafaza üretimi

Madeni para ve madalya basımı

Avantajları:

✓ Vuruş başına bileşik işlemler

✓ Karmaşık 3B geometri yeteneği

✓ Yüksek malzeme kullanımı

Sınırlamalar:

✘ Yüksek takım yatırımı

✘ Sınırlı esneklik (kalıp bağımlı)

Çalışma Prensibi:

Sac levhayı üst ve alt kalıplar arasına sıkıştırarak büker.

Uygulamalar:

Elektronik şasi üretimi

Mimari çerçeve bükülmesi

Boru destek imalatı

Avantajları:

✓ Ayarlanabilir büküm açıları

✓ Uzun parça işleme kapasitesi

✓ Yüzey bütünlüğünün korunması

Sınırlamalar:

✘ Geri tepme telafisi gereklidir

✘ Karmaşık eğriler için düşük verimlilik

Çalışma Prensibi:

Kapalı kalıplar içerisinde sürekli basınç altında ısıtılmış metali yeniden şekillendirir.

Uygulamalar:

Motor krank mili dövme

El aleti imalatı

Havacılık titanyum bileşenleri

Avantajları:

✓ Geliştirilmiş metalurjik özellikler

✓ Azaltılmış işleme gereksinimleri

✓ Net şekle yakın üretim

Sınırlamalar:

✘ Yardımcı ısıtma sistemlerine ihtiyaç vardır

✘ Kalıplarda aşırı termal stres

Çalışma Prensibi:

Radyal çekme gerilimi ile sac levhayı içi boş şekillere dönüştürür.

Uygulamalar:

Mutfak lavabosu imalatı

Pil kutusu üretimi

Basınçlı kap şekillendirme

Avantajları:

✓ Yüksek derinlik-çap oranları

✓ Kusursuz parça bütünlüğü

✓ Düzgün duvar kalınlığı kontrolü

Sınırlamalar:

✘ Kırışma/yırtılma riskleri

✘ Genellikle çok aşamalı işleme gerektirir

Çalışma Prensibi:

Kontrollü plastik deformasyon yoluyla yüzey kabartma desenleri oluşturur.

Uygulamalar:

Dekoratif deri dokulandırma

Kaymaz fayans deseni

Ambalaj yüzey iyileştirme

Avantajları:

✓ Estetik/fonksiyonel yüzey iyileştirme

✓ Tahribatsız malzeme işleme

✓ Yüksek hızlı tek vuruşlu çalışma

Sınırlamalar:

✘ Aşınmaya meyilli sığ detaylar

✘ Sınırlı kavisli yüzey uyumluluğu

Çalışma Prensibi:

Döner vida mekanizmasıyla doğrusal kuvvet üretir.

Uygulamalar:

Hassas mücevher basımı

Seramik boş sıkıştırma

Laboratuvar numune hazırlama

Avantajları:

✓ Operatör kontrollü basınç

✓ Hidroliksiz temiz çalışma

✓ Basit mekanik güvenilirlik

Sınırlamalar:

✘ Çıktı tutarlılığı değişir

✘ Operatör becerisine bağlıdır

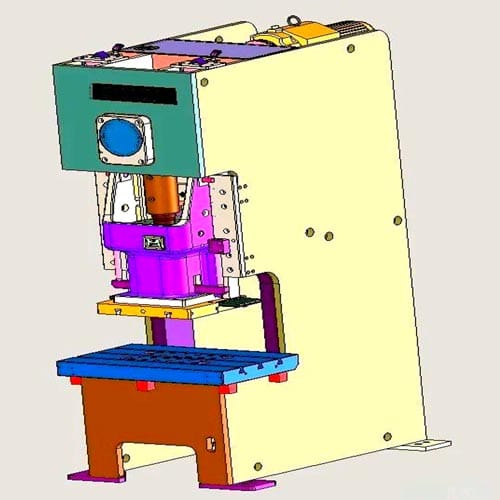

Özellikleri:

"C" şeklinde profile sahip açık ön yapı

Bağımsız yatak/taç düzeneği

Uygulamalar:

✓ Düzeltme ✓ Hafif körleme ✓ Montaj

Özellikleri:

Döner C-çerçeve (15°-30° eğim kabiliyeti)

Yerçekimi destekli hurda atımı

Uygulamalar:

✓ Aşamalı damgalama ✓ Yüksek hızlı delme

Özellikleri:

İkiz dikey sütunlar + taç/yatak kutusu yapısı

Kılavuzlu slayt hareketi

Uygulamalar:

✓ Otomotiv paneli damgalama ✓ Hassas baskı

Özellikleri:

Çift dikey silindir + hareketli baskı plakası

Ayarlanabilir yatak yüksekliği

Uygulamalar:

✓ Sıkıştırma kalıplama ✓ Kauçuk vulkanizasyonu

İlgili Okumalar: C Çerçeve Pres ve H Çerçeve Pres Karşılaştırması

Çerçeve tasarımından (C tipi, düz kenarlı vb.) bağımsız olarak, koç kontrollü kuvvet sağlarken, çerçeve de plakaya kritik stabilite sağlayarak metal şekillendirme işlemleri sırasında hassasiyeti garanti eder. Gelişmiş modeller, üretim hatlarına kusursuz entegrasyon için PLC kontrollü otomasyon arayüzlerini entegre eder.

Pres makinelerimiz, geleneksel proseslerin eksikliklerini giderebilir. Başlıca servo + pnömatik çözümlerimiz hafif ve yüksek hassasiyetli alanlarda önemli avantajlar sunarken, hidrolik özelleştirme yeteneklerimiz ağır endüstriyel senaryoların ihtiyaçlarını tamamlayabilir. Örneğin, tek bir prosesin eksikliklerini gidermek için servo-hidrolik hibrit sistemler veya servo-pnömatik hibrit sistemler kullanabilir, böylece hem hassasiyeti hem de verimliliği garanti altına alabiliriz. Aynı zamanda, hedeflenen seçim malzeme özelliklerine (kalınlık/süneklik), üretim gereksinimlerine ve hassasiyet seviyesine de dayanmalıdır. Nasıl seçim yapacağınızdan emin değilseniz, bizimle iletişime geçmekten çekinmeyin.

Aşağıdaki formu doldurun, en kısa sürede sizinle iletişime geçeceğiz.